شماره قبلی این مقاله در ارتباط با روشهای کاهش 2,3-MCPD و GE طی فرآیندهای دگامینگ و خنثیسازی، بیرنگ کردن و فرآیندهای Post-refining بود، در ادامهی شماره قبلی در این شماره روشهای کاهش این آلایندهها طی فرآیند بیبو کردن بررسی میشود و راهکارهای لازم در انتها ارائه خواهد گردید. در قسمت دوم این شماره بحث ترکیب استراتژیها و جنبههای عمومی این بحث را مطرح میکنیم و در بخش نهایی نتیجهگیری از این بحث ارائه خواهد گردید.

بیبو کردن

اثرات دما و مدت زمان

مرحله بیبو کردن اصلیترین مرحله برای تشکیل GE است که وابسته به دما میباشد. زمانی که روغنها برای مدت زمان طولانی (بیش از 1 ساعت) در معرض دمای بیش از 230-250 درجه سانتیگراد قرار میگیرند، غلظت GE تقریباً بهصورت تصاعدی افزایش مییابد. (کرافت و همکاران 2012؛ هرنچیریک و همکاران 2011؛ پودل و همکاران 2011).

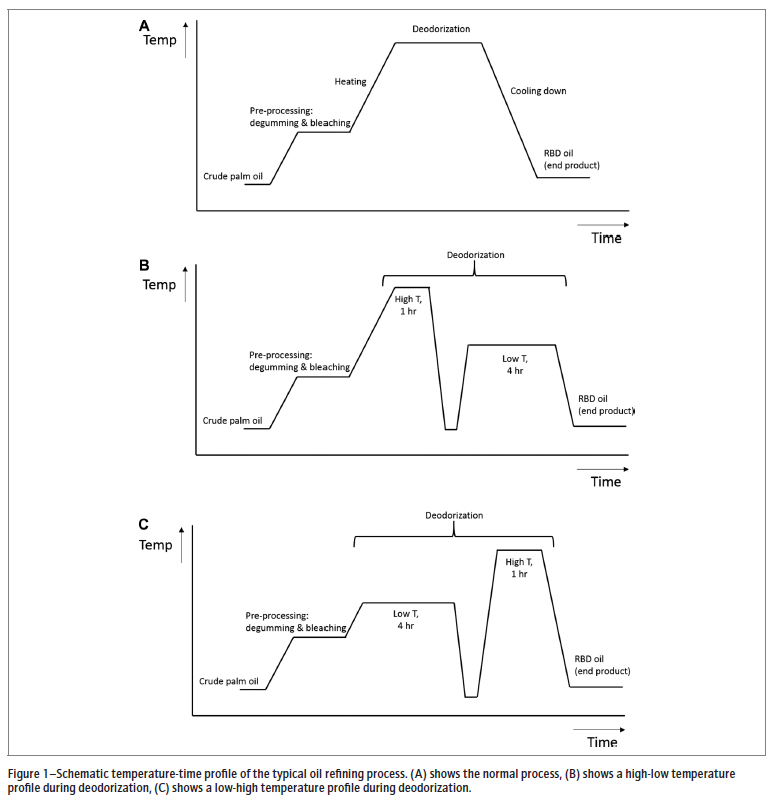

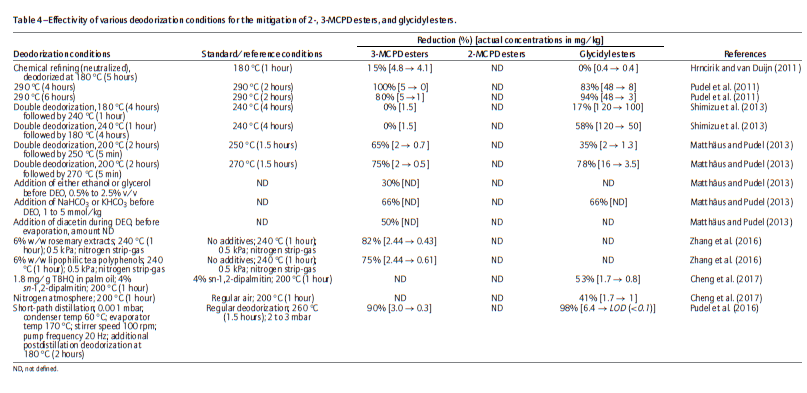

توجه داشته باشید که استرهای 3-MCPD در دماهای پایینتر، تا 175 درجه سانتیگراد به سرعت تشکیل میشود، در حالی که با افزایش دما مقدار استرهای 3-MCPD در همان سطح نگه داشته میشود. شرایط بیبو کردن در بین کارخانه های تصفیه و با توجه به کیفیت روغن خام ورودی متفاوت است. مهمترین پارامترهای بیبو کردن معمولاً کاهش فشار (1 تا 5 torr)، در مدت زمان (0.5 تا 3 ساعت) و با دمای (200 درجه سانتیگراد تا 240 درجه سانتیگراد) است. استفاده از شرایط بیبو کردن ملایم (mild deodorizer) یک استراتژی کاهش ارزشمند است. نتایج استراتژیهای کاهش در طول بیبو کردن در جدول 4 نشان داده شده است. نمونهای از مشخصات دما-زمان معمولی فرآیند بیبو کردن در شکل 1-A نشان داده شده است.

هرنچیریک غلظت استر 3-MCPD را تقریباً 4.8 میلیگرم بر کیلوگرم در روغن پالم تصفیه شده شیمیایی گزارش کردند که در دمای 180 درجه سانتیگراد به مدت 1 ساعت بیبو شده بود. افزایش زمان بیبو کردن از 1 به 5 ساعت، غلظت 3-MCPD را به 4.1 میلیگرم بر کیلوگرم در روغن پالم تصفیه شده شیمیایی کاهش داد و غلظت GE در 0.4 میلیگرم بر کیلوگرم بدون تغییر باقی ماند. کرافت و همکاران افزایش قابل توجهی در غلظت GE هنگامی که بیبو کردن روغن پالم بیرنگ شده در دمای 240 درجه سانتیگراد در مقایسه با 200 و 220 درجه سانتیگراد صورت پذیرفت را گزارش کردند. در هر دو دمای 200 و 220 درجه سانتیگراد، غلظت GE 0.4 میلیگرم بر کیلوگرم بود، در حالی که در دمای 240 درجه سانتیگراد این غلظت 1.7 میلیگرم بر کیلوگرم (افزایش 76 درصد) بود. نتایج مشابهی نیز توسط هرنچیریک و همکاران گزارش شده است. غلظت GE به میزان 76 درصد ( از 0.4 به 1.7 میلیگرم بر کیلوگرم) در روغن پالم تصفیه شده فیزیکی، که به مدت 3 ساعت در دمای 230 درجه سانتیگراد بیبو شده است، افزایش یافت. این نتایج وابستگی دمایی تشکیل GE را در طول بیبو کردن نشان دادند.

پودل و همکاران در سال 2011 یک آزمایش انجام دادند که در آن روغن پالم در یک محیط کنترل شده بیبو شد. نمونهها در ترکیبهای مختلف دما-زمان، بهترتیب از 200 درجه سانتیگراد تا 290 درجه سانتیگراد و از 90 تا 360 دقیقه، جمعآوری شدند. و در نتیجه نمونههایی که در دمای 240 درجه سانتیگراد به مدت 240 و 360 دقیقه بیبو کرده بودند، شامل 2.5 میلیگرم بر کیلوگرم GE و عاری از 3-MCPD بودند. بالاترین غلظت GE در نمونهای یافت شد که در دمای 290 درجه سانتیگراد به مدت 120 دقیقه (53 میلیگرم بر کیلوگرم 3-MCPD و ترکیبات مربوطه، برابر با 48 میلیگرم بر کیلوگرم GE) بیبو شده بود. بالاترین غلظت 3-MCPD (6 میلیگرم بر کیلوگرم) در نمونهای یافت شد که در دمای 250 درجه سانتیگراد به مدت 90 دقیقه بیبو شده بود. قابل ذکر است، در نمونه روغن بیبو شده در دمای 290 درجه سانتیگراد و در مدت طولانی 240 و 360 دقیقه، غلظت GE به ترتیب به 8 میلیگرم بر کیلوگرم و 3 میلیگرم بر کیلوگرم کاهش یافت (کاهش بیش از 83 درصد). بر مینای این تحقیقات اظهار گردید که احتمالاً برخی از پیش سازها در چنین دماهای بالایی تجزیه یا تقطیر شده اند.

چندین نویسنده استراتژیهای بیبو کردن مضاعف را آزمایش کردند که در آن روغن دو بار بیبو میشد، اما با ترکیبهای دما-زمان مختلف، برای به حداقل رساندن تشکیل 3-MCPD و GE. شکلهای 1-B و 1-C اجرای احتمالی این رویکرد را در یک فرآیند معمولی تصفیه نشان میدهد. شیمیزو و همکاران 2013 آزمایشهایی با حرارت دوگانه با روغن دیولئین تهیهشده از اسید اولئیک و گلیسرول انجام دادند که در آن 10 میلیگرم بر کیلوگرم کلرید به ازای هر کیلوگرم روغن (بهعنوان کلرید تیبوتیلامونیوم) اضافه شد. بهعنوان بررسی، روغن در دمای 240 درجه سانتیگراد به مدت 4 ساعت گرم شد که منجر به غلظت 1.6 میلیگرم بر کیلوگرم 3-MCPD و غلظت 120 میلیگرم بر کیلوگرم GE شد. بکارگیری یکی از دو استراتژی گرمایش دوگانه (ابتدا در دمای 180 درجه سانتیگراد به مدت 4 ساعت و سپس در 240 درجه سانتیگراد به مدت 1 ساعت) منجر به کاهش غلظت 3-MCPD (1.6 تا 1.5 میلیگرم بر کیلوگرم) و کاهش 17 درصدی (120 تا 100 میلیگرم بر کیلوگرم) GE گردید. معکوس کردن مشخصات دما (از کم-زیاد به زیاد-کم) با مدت زمان مشابه منجر به کاهش اندک 3-MCPD شد. با این حال، با استفاده از پروفیل دمای زیاد-کم (240 درجه سانتیگراد برای 1 ساعت، بهدنبال آن 180 درجه سانتیگراد به مدت 4 ساعت)، غلظت GE از 120 به 50 میلیگرم بر کیلوگرم کاهش یافت که با کاهش 58 درصدی در مقایسه با مشخصات کم-زیاد مطابقت دارد. این نتایج نشان داد که تشکیل 3-MCPD تحت تاثیر دمای بیبو کردن قرار نگرفت و GE تحت شرایط گرمایشی پایدار نبود و همچنین تعادل خوبی بین سرعت تشکیل و سرعت تخریب GE در دمای بالا وجود دارد. 3-MCPD در برابر حرارت بسیار پایدار است همانطور که در طول آزمایشهای گرمایشی و مطالعه پایداری انجام شده نشان داده شده است، غلظت آن بدون تغییر باقی مانده است. کاهش GE می تواند با تقطیر GE و تبدیل در دماهای پایین ایجاد شود. یک نکته جانبی مهم این است که شیمیزو و همکاران (2013) این آزمایش بیبوکردن مضاعف را در یک محیط آزمایشگاهی با روغن Diolein (C39H72O5 ) بسیار خاص و منبع کلرید مصنوعی انجام دادند. متیوس و همکاران (2013) دو استراتژی بیبوکردن مضاعف را مطالعه کردند و آنها را با دو شرایط استاندارد بیبوکردن منفرد مقایسه کردند و نتایج در جدول زیر گزارش گردید.

در اولین استراتژی بیبوکردن مضاعف، روغن ابتدا در دمای 200 درجه سانتیگراد به مدت 120 دقیقه بیبو شده و پس از آن یک افزایش دما تا 250 درجه سانتیگراد به مدت 5 دقیقه انجام شد. کاهش 65 درصدی 3-MCPD (از 2 به 0.7 میلیگرم بر کیلوگرم) و کاهش 35 درصدی GE (از 2 به 1.3 میلیگرم بر کیلوگرم) مشاهده شد. در استراتژی دوم، روغن ابتدا در دمای 200 درجه سانتیگراد به مدت 120 دقیقه و سپس بیبوکردن مرحله دوم در دمای 270 درجه سانتیگراد به مدت 5 دقیقه انجام شد. کاهش 78 درصدی GE (از 16 به 3.5 میلیگرم بر کیلوگرم) و تقریباً کاهش 75 درصدی 3-MCPD (از 2 به 0.5 میلیگرم بر کیلوگرم). این نتایج متضاد با نتایج شیمیزو و همکاران برعکس بود. (2013).

مقایسه مستقیم بین این دو مطالعه به دلیل تفاوتهای بسیار زیاد بین طرحهای آزمایشی، از جمله: دما، غلظت شروع در روغنها، مدتزمان حرارتدهی و ترکیبات روغن، قابل انجام نیست. ترکیبات، هر دو مطالعه نشان دادند که بیبو کردن مضاعف ممکن است یک استراتژی کاهش موثر باشد. متیوس و همکاران (2013) آزمایشهای بیبو کردن مضاعف را در شرایط واقعیتر از شیمیزو و همکاران انجام دادند. اما مطالعات تاییدی بیشتری باید با روغن نباتی خام واقعی در یک محیط پالایش صنعتی انجام شود. بیبو کردن دردمای پایین میتواند برای غلظت نهایی 3-MCPD و GE مفید باشد.

اثرات مواد افزودنی در هنگام بیبو کردن

اثرات مواد افزودنی در هنگام بیبو کردن یکی دیگر از روشهای کاهش استفاده از مواد افزودنی در روغن است. اثر استفاده از مواد افزودنی بیشتر برای 3-MCPD و به میزان محدود برای GE آزمایش شده است. هیچ مطالعهای با 2-MCPD سروکار نداشته است. سه افزودنی (اتانول، گلیسرول و Diacetin C7H12O5))( منجر به کاهش 3-MCPD و GE شد و دادههای آنها به عنوان درصد کاهش گزارش شده است. افزودن 0.5 تا 2.5 درصد اتانول یا گلیسرول به روغن بیرنگ شده قبل از بیبو کردن غلظت 3-MCPD را 30 درصد کاهش داد. نتایج مشابهی توسط کرافت و همکاران بهدست آمد (2012). مکانیسم فرضی شامل الکل است که به عنوان یک جاذب کلرید عمل میکند و سپس ترکیبات کلردار فرار را تشکیل میدهد که این ترکیبات میتوانند طی بیبو کردن از بین بروند. افزودن 1 تا 5 میلیمول برکیلوگرم کربنات (یا کربنات هیدروژن پتاسیم یا بیکربنات سدیم) به جلوگیری از تشکیل 3-MCPD و GE کمک میکند و منجر به کاهش 66 درصدی غلظت میشود. سومین افزودنی که متیوس و پودل به آن اشاره کردند Diacetin است. Diacetin یک diacylglycerol (DAG) با زنجیره کوتاه است، که می تواند با سایر DAG ها برای کلر موجود رقابت کند. از آنجا که Diacetin نسبت به سایر DAG ها فرارتر است، میتوان آن را طی بیبو کردن به طور کامل حذف کرد. کاهش 50 درصدی 3-MCPD پس از افزودن Diacetin مشاهده شد.

ژانگ و همکاران (2016) از چهار آنتی اکسیدان مختلف (α-توکوفرول، عصاره رزماری، پلی فنولهای لیپوفیل چای و (C22H38O7 ) Ascorbyl palmitate) بهعنوان افزودنی برای روغن پالم بیرنگ شده استفاده کرد. با این استراتژی کاهش، آنها تاثیر رادیکالهای آزاد را در تشکیل 3-MCPD و GE مطرح کردند. آنتی اکسیدانها میتوانند به عنوان روبنده رادیکالهای آزاد عمل کرده و از تشکیل آلایندهها جلوگیری کنند. عصاره رزماری در 6% وزنی Carnosic acid (C20H28O4 ) یا Rosmarinic acid C18H16O8 )) بهطور قابل توجهی غلظت 3-MCPD (82.4%) را از 2.44 میلیگرم بر کیلوگرم در گروه شاهد به 0.43 میلیگرم بر کیلوگرم کاهش دادند. با این حال، عصاره رزماری میتواند بوی قویای داشته باشد، که ممکن است عطر ناخواستهای به روغن اضافه کند. پلی فنولهای لیپوفیل چای (6% وزنی) توانستند غلظت 3-MCPD را تا 75% کاهش دهند (از 2.44 میلیگرم بر کیلوگرم به 0.61 میلیگرم بر کیلوگرم). اخیراً، چنگ و همکاران (2017) اثر آنتی اکسیدان مصنوعی tert-butyl hydroquinone (TBHQ) C10H14O2را بر تشکیل GE در روغن نخل (تهیه شده در آزمایشگاه )، روغن کاملیا، روغن سویا و روغن بذر کتان بررسی کردند. در شرایط آزمایشگاهی، افزودن مقدار بیشتری از TBHQ منجر به کاهش بیشتر GE شد. با افزودن 1.8میلیگرم بر گرم TBHQبه روغن پالم، کاهش غلظت GE به میزان تقریبی 53 درصد حاصل شد، از 1.7 میلیگرم بر کیلوگرم GE در گروه شاهد در مقایسه با 0.8 میلیگرم بر کیلوگرم در روغن نخل با 1.8 میلیگرم بر گرم TBHQ.

ترکیبی از نتایج ژانگ و همکاران (2016) و چنگ و همکاران (2017) تاثیر رادیکالهای آزاد را در تشکیل 3-MCPD و GE مطرح کردند. این را میتوان به عنوان یک مسیر اضافی احتمالی برای مسیرهایی که قبلاً شناخته شده است در نظر گرفت. تفاوت بین بیبو کردن تحت نیتروژن یا هوای معمولی نیز مقایسه گردید. از آنجایی که نیتروژن واکنش ناپذیر است، باید از هرگونه اکسیداسیون لیپیدی مبتنی بر اکسیژن جلوگیری کند. غلظت GE به طور قابل توجهی تا 41% کاهش مییابد زمانی که هر چهار نوع روغن تحت نیتروژن گرم میشوند (از 1.7 میلیگرم بر کیلوگرم در هوا به 1.0 میلیگرم بر کیلوگرم در نیتروژن) تفاوتی بین چهار نوع روغن مشاهده نگردید.

اثرات هندسه تجهیزات جایگزین

دما و مواد افزودنی به عنوان پارامترهای کاهش میتوانند به راحتی در پروتکلهای پالایشی موجود پیادهسازی شوند. تنظیم طراحی بیبوکننده یک استراتژی کاهش چالش برانگیزتر است. پودل و همکاران استفاده از Short-path distillation را بهعنوان جایگزینی برای فرآیند بیبوکردن معمولی پیشنهاد کردند. تقطیر با مسیر کوتاه امکان حذف ملایمتر ترکیبات فرار را بدون نیاز به حرارت دادن روغن در دماهای بالا میدهد. خلاء اعمال شده در طول Short-path distillation تقریباً میلیبار است (در مقایسه با 2 تا 4 میلیبار در فرآیند معمولی)، که نقطه جوش ترکیبات فرار را کاهش میدهد. تفاوت اصلی با یک بیبوکننده مرسوم در محفظه تقطیر آن است، که یک سیلندر شیشهای دو جداره است. با وجود جریان یافتن روغن در دیواره داخلی، دما را میتوان با دقت بیشتری تنظیم کرد. لایه نازک روغن جاری شده، سطح روغن را به میزان قابل توجهی افزایش میدهد تا تقطیر ترکیبات فرار را افزایش دهد. تحت شرایط بهینه Short-path distillation، بهترتیب کاهش 90% و 98% در غلظت 3-MCPD و GE مشاهده شد. تحت شرایط استاندارد بیبوکردن، 3 میلیگرم بر کیلوگرم 3-MCPD و 6.4 میلیگرم بر کیلوگرم GE تشکیل شد. در حالی که با روشShort-path distillation غلظت 3-MCPD و GE کمتر از 0.1 میلیگرم بر کیلوگرم گزارش شده است. با این حال، طعم و بو تحت تأثیر منفی قرار گرفت. علاوه بر این، با این روش رنگ روغن نارنجی مایل به قرمز میشود که ممکن است مطلوب کاربرد در برخی از محصولات غذایی نباشد، اگرچه رنگ قرمز نشان میدهد که روغن هنوز سرشار از کاروتن، توکوفرول و فیتواسترول است. یک مرحله بیبو کردن Post distillation اضافی در شرایط ملایم (180 درجه سانتیگراد، 120 دقیقه) میتواند مشکل طعم و بو را حل کند. غلظت 3-MCPD پس از بیبو کردن به 0.3 میلیگرم بر کیلوگرم افزایش یافت، در حالی که هیچ افزایشی در غلظت GE مشاهده نشد. در نتیجه، چندین استراتژی کاهش در طول بیبو کردن، مانند بیبوکردن مضاعف، افزودن آنتی اکسیدانهای مختلف، یا استفاده از دماهای پایینتر بیبو کردن در مدت طولانی، نشان داده شده است که میزان تشکیل 3-MCPD و GE را کاهش میدهند.

ترکیب استراتژی ها

همانطور که در بالا مورد بحث قرار گرفت، تصفیه روغن یک فرآیند پیچیده با احتمالات متعدد برای استفاده از استراتژی های کاهش در طول فرآیند است. بنابراین، یک استراتژی کاهش ترکیبی برای محدود کردن غلظتهای نهایی 2-, 3-MCPD و GE در روغن تصفیه شده مناسبتر میباشد.

به عنوان مثال، ذوالقرنین و همکاران (2013) یک فرآیند تصفیه اصلاح شده را اعمال کردند که با استفاده از روش سطح پاسخ (RSM)(Response Surface Methodology) ، بهینهسازی شده بود. برای بهینه سازی RSM آنها، پنج پارامتر پالایش ترکیب شدند. این پنج پارامتر عبارتند از: دوز آب، دوز اسید فسفریک، دمای صمغ زدایی، دوز خاک فعال و دمای بیبوکردن. در شرایط صمغ زدایی بهینه آنها 3.5 درصد دوز آب، 0.08 درصد اسید فسفریک و دمای صمغ زدایی 60 درجه سانتیگراد بود. ترکیب با 0.3 درصد خاک رنگبر و 260 درجه سانتیگراد بهعنوان دمای بیبوکردن، آنها توانستند غلظت 3-MCPD را 87.2 درصد ( از 2.95 به 0.37 میلی گرم بر کیلوگرم) کاهش دهند. برخی از پارامترها اثرات متناقضی را نشان دادند، چیزی که از چندین استراتژی که قبلاً مورد بحث قرار گرفت نیز، قابل مشاهده است. یافتن تعادل بین کاهش آلایندههای فرآیند (3-MCPD در این مورد خاص) تا حد امکان، با حفظ کیفیت روغن بسیار مهم است.

جنبه های عمومی

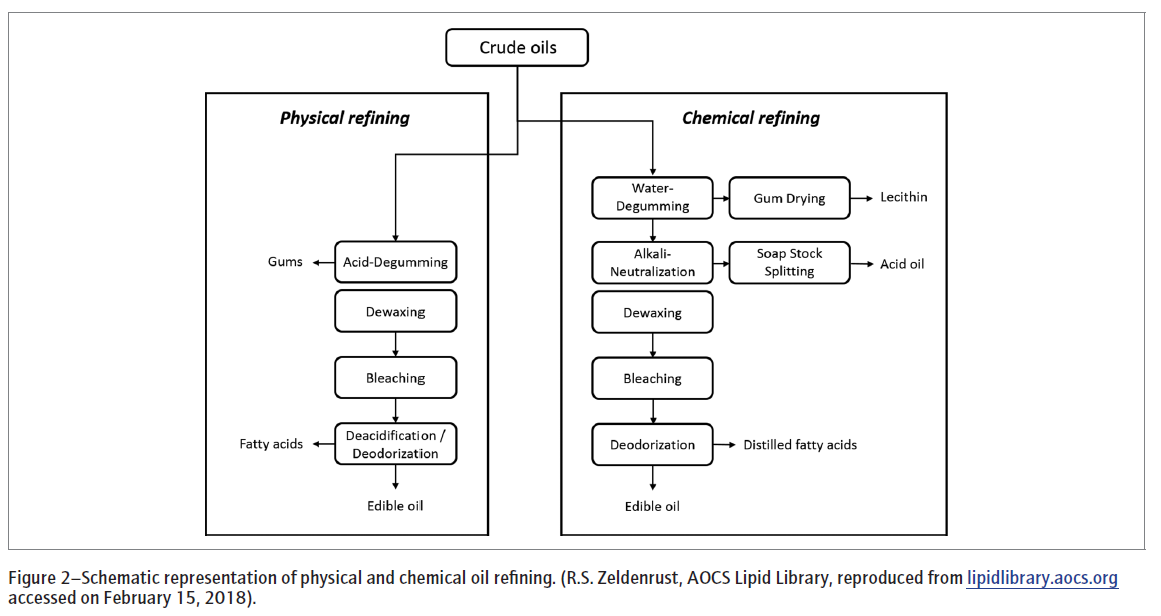

طراحی یک استراتژی کاهش کارآمد، به بیش از یک اصلاح در کل فرآیند پالایش نیاز دارد. بسیاری از مقالات روی یک پارامتر یا یک مرحله تصفیه متمرکز شدهاند که ممکن است برای روغنهای خام با کیفیت بالا کافی باشد، اما همچنان برای روغنهای خام با کیفیت پایین ناکافی است. صمغ زدایی، خنثی سازی، بیرنگ کردن و بیبوکردن اهداف بالقوه برای توسعه یک استراتژی کاهش چند وجهی هستند. حذف Post refining میتواند هنگام تصفیه روغنهای نامرغوب که در آنها آلایندههای باقیمانده فرآیند همچنان وجود دارند، استفاده شود. با استانداردهای اخیر تعیین شده توسط کمیسیون اروپا برای GE و مقررات احتمالی آینده برای 3-MCPD ، ارزشمند است که در تصفیهخانههای روغن، برای توسعه استراتژیهای کاهش مناسب در کل فرآیند پالایش سرمایهگذاری کنند. ارائه یک راه حل واضح و صنعتی از نظر ترکیب استراتژی های کاهش، دارای محدودیت های متعددی است. کیفیت روغن خام نقش مهمی ایفا میکند، اما همچنین طراحی کارخانه تصفیه بصورت تک مرحلهای میتواند امکانات را محدود کند.

تغییرات جزئی در رویههای عملیاتی استاندارد معمولاً مشکل ساز نیستند. اما، افزودن مرحله شستشو با آب، تغییر مقدار اسید یا خاک رنگبر، انجام مضاعف بیبوکردن یا حتی تصفیه مضاعف دشوارتر است. با این حال، هنوز قابل مدیریت است. هنگامی که این تغییرات بهینه سازی گردند، میتوانند آلایندهها را به میزان قابل توجهی کاهش دهند. در دسترس بودن منابع، محدودیتی برای اجرا به شمار میرود. اگرچه ملاحظات زمانی و مالی در این بررسی، مورد بحث قرار نگرفته است، اما اغلب محدودیتهای اصلی هستند. بهینه سازی یک پارامتر واحد و اعتبارسنجی یک روش جدید میتواند از نظر زمانی و مالی برای شرکتهای تصفیه روغن سخت باشد. بیشتر آزمایشهای کاهش در آزمایشگاه انجام میشوند و برای اجرا در کارخانه تولید نیاز به افزایش هزینههای تحقیقاتی و عملیاتی دارند. استراتژیهای کاهش ارائه شده کاهشهایی را از 4% تا 94% برای 3-MCPD و 16% تا 100% برای GE نشان میدهد. متأسفانه، هیچ یک از 20 مقاله داده های مربوط به 2-MCPD را گزارش نکردند. این به وضوح نشان می دهد که شکاف قابل توجهی در دادهها و دانش در مورد کاهش 2-MCPD وجود دارد. همچنین گنجاندن 2-MCPD در مطالعات آینده به منظور جلوگیری از تبدیل یک ترکیب و تشکیل ترکیب دیگر مهم است. بهعنوان مثال، زمانی که یک استراتژی کاهش معین، قادر به کاهش موفقیت آمیز GE (یا یکی از آلاینده های فرآیند دیگر) تحت شرایط فرایندی خاصی باشد، ممکن است تعیین اینکه آیا GE به طور فیزیکی از روغن خارج میشود یا در حال تبدیل یا تخریب به چیز دیگری است دشوار باشد. در نهایت، غلظت GE همیشه در نشریات بررسی شده گزارش نمیشود. مشخص است که دمای بالا علت اصلی تشکیل GE است. تشکیل GE در دمای بسیار بالاتر (بیش از 220 درجه سانتیگراد) نسبت به دمایی که در آن 2,3-MCPD میتوانند شروع به تشکیل شود، رخ میدهد و قابل توجه این است که دمای اعمال شده در حین صمغ زدایی، خنثی سازی و فرآیندهای بیرنگ کردن معمولاً زیر 180 درجه سانتیگراد هستند. بنابراین، به دلیل دمای پایین طی این فرایندها، غلظت GE را ناچیز فرض میکنیم، زیرا بعید است که مقدار زیادی از GE در طول فرآیندهای ذکر شده قبل از فرآیند بیبو کردن تشکیل شده باشد. با این حال، این فرض تنها در صورتی میتواند تأیید شود که غلظتهای GE در این مراحل از فرآیند پالایش در دسترس باشد.

این بررسی بر تجزیه و تحلیل عمیق استراتژیهای کاهش گزارش شده در نشریات بررسی شده متمرکز بود. این مطالعات توسط سازمانهای تحقیقاتی دانشگاهی و کاربردی گزارش شده است. بر مبنای این مطالعات، مشخص نیست که این استراتژیها تا چه حد توسط صنعت اجرا شدهاند و آیا به طور معمول اعمال میشوند یا خیر.

نتیجه

بررسی کنونی نشان میدهد که صمغ زدایی، خنثی سازی، بیرنگ کردن و بیبو کردن مراحل اصلی فرایند در تصفیه روغن با پتانسیل کاهش تشکیل 3-MCPD و GE هستند. صمغ زدایی با آب توانست غلظت 3-MCPD را تا 84 درصد و برای GE تا 26 درصد کاهش دهد. خنثی سازی روغن با پایه ای مانند NaHCO3 یا KOH توانست غلظت 3-MCPD را تا 81% و تا 84% برای GE کاهش دهد. بیرنگ کردن روغن با خاک رنگبر خنثی پس از اعمال صمغ زدایی با آب توانست غلظت 3-MCPD را تا 46 درصد کاهش دهد. Magnesol R60 (سیلیکات منیزیم) 3-MCPD را 67 درصد کاهش داد. در روغنی که تحت فرایند بیبو شدن است، در دماهای بالا برای دورههای طولانی مدت (به عنوان مثال، در دمای بیشتر از 230 درجه سانتیگراد تا 250 درجه سانتیگراد و برای زمان بیشتر از 1 ساعت) غلظت GE افزایش یافت، در حالی که غلظتهای 2, 3-MCPD بیشتر به مقدار کلر موجود وابسته بود. سایر روشهای بیبو کردن که کمتر رایج اند، از جمله بیبو کردن مضاعف یا با افزودنیهای خاص، استراتژیهای کاهش بسیار امیدبخش هستند که میتوانند غلظت 3-MCPD را تا 82 درصد و غلظت GE را تا 78 درصد کاهش دهند.

با این حال، یک روش مناسب برای پالایش روغن وجود ندارد. به دلیل ماهیت مکانیسمهای مختلف شکلگیری، توصیه میشود یک استراتژی کاهش با ترکیب چندین مرحله کاهش ایجاد شود. ترکیبی از شستشوی آب به منظور حذف پیش سازهای کلر، خنثی سازی pH قبل از هر عملیات حرارتی گسترده، و بیبوکردن مضاعف با یا بدون مواد افزودنی برای جذب آلاینده های باقی مانده میتواند در کاهش 2, 3-MCPD و یا GE در روغنهای گیاهی بسیار موثر باشد. ترکیب نقاط قوت و ویژگی های هر استراتژی کاهش می تواند منجر به روغن با کیفیت خوب با غلظت بسیار کم آلاینده های فرآیند شود. قابل توجه است که هیچ یک از مقالات مورد بحث دادههایی را در مورد 2-MCPD ارائه نکردند. این فقدان داده را نمیتوان در هنگام تدوین مقررات جدید و یا استراتژیهای کاهش نادیده گرفت.

واحد تحقیقات شرکت دمیرچی