- درباره ما

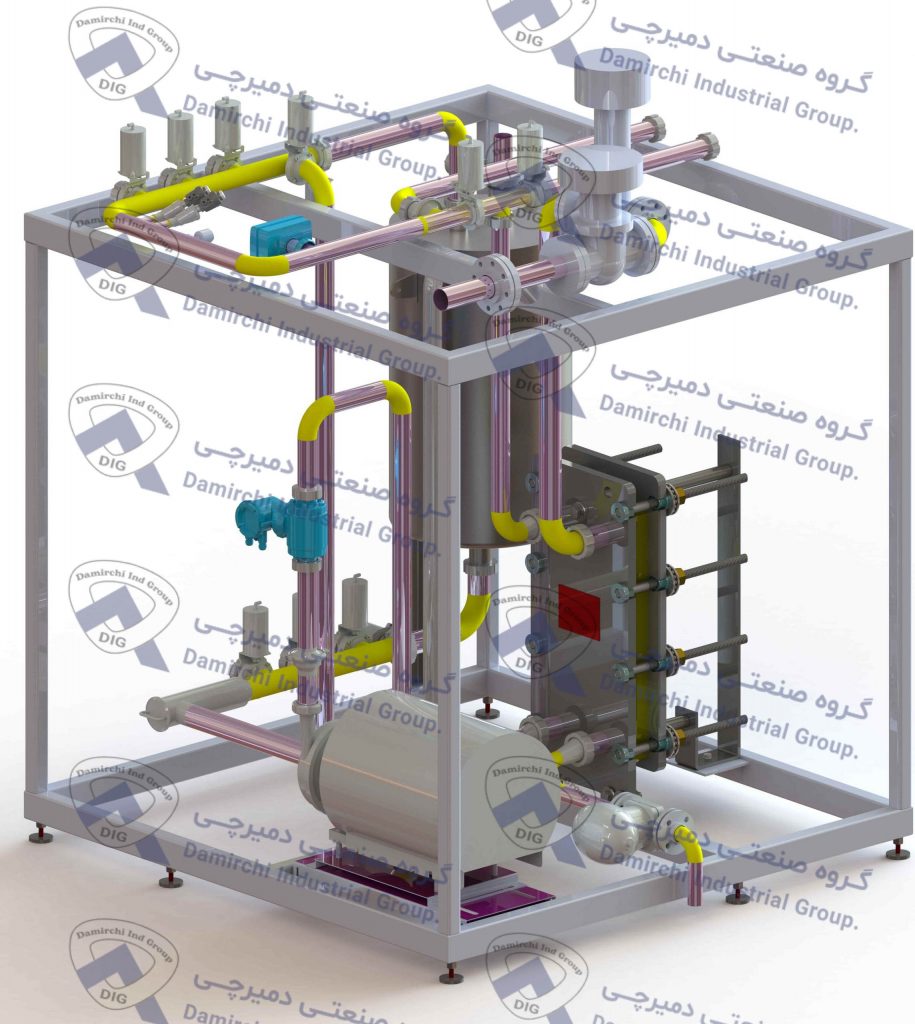

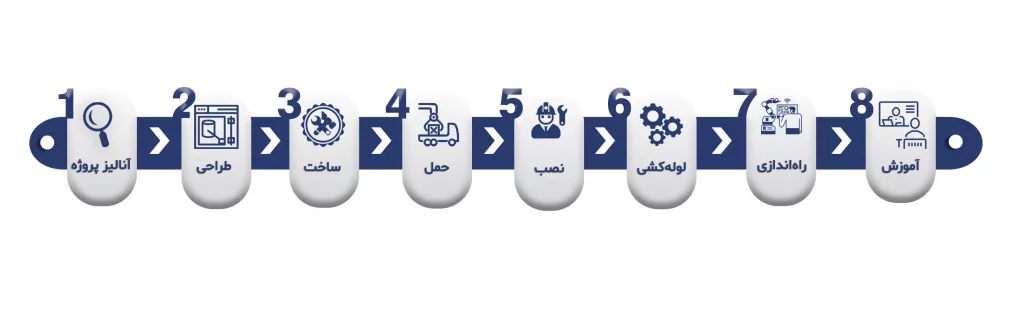

گروه تولیدی و صنعتی دمیرچی، با هدف ارتقای سطح کیفی و استانداردهای اجرایی در زمینه طراحی، ساخت، نصب و راهاندازی ماشینآلات صنایع غذایی، دارویی و شیمیایی، فعالیت مستمر و ارزش آفرین خود را پایه گذاری کرد. فعالیتهای این گروه در زمینه ماشینآلات صنایع غذایی شامل راهاندازی خط تولید روغن، خط تولید لبنیات و … میباشد.

- خدمات مشتریان

- اطلاعات تماس

- تهران- خیابان بهشتی- نرسیده به خیابان ولی عصر- پلاک ۳۱۹

- تلفن دفتر: 83872-021

- كارخانه: ایران، تهران، شهرک صنعتی شمس آباد، بلوار بهارستان، نبش خیابان آزادی

- تلفن کارخانه: 8-56901030-021

- info@damirchi.com