– خط بطری و انواع آن

– اجزا تشکیلدهنده و مکانیزم کارکرد

– تاسیسات مورد نیاز

– ملزومات

– نصب و راهاندازی

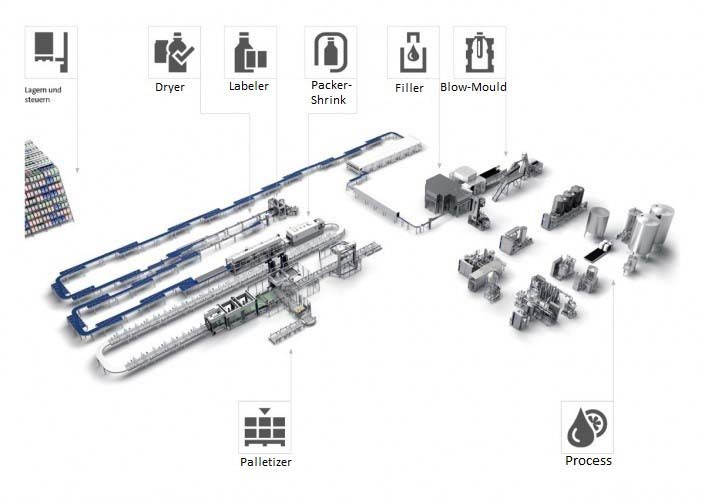

امروزه خطوط تولید با ظروف غیر قابل بازگشت (Non-Returnable Container) در بازار فروش با استقبال گستردهای مواجه شدهاند، به همین دلیل نمیتوان کارخانه تولیدی پیدا کرد که در یکی از زمینههای لبنی، نوشیدنی و مواد شیمیایی فعالیت کند اما از خطوط بطری استفاده نکند.

در خطوط بطری که از پرکاربردترین خطوط تولیدی در زمینه بستهبندی (Packaging) میباشند، سه پارامتر ظرفیت تولید، نوع محصول و میزان ماندگاری محصول (Shelf Life) از مهمترین عوامل تعیین کننده در انتخاب نوع خط تولید است. از مهمترین انواع خطوط بستهبندی بطری میتوان به خط تولید Aseptic ، Semi-Aseptic و Hygienic اشاره کرد.

اساس کار و اجزا تشکیل دهنده خطوط بستهبندی بطری (انواع مدلها و انواع شرکتها) تا حد زیادی مشابه یکدیگر است و تکنولوژی ساخت موجب تمایز در انواع آن میشود.

در ذیل به اجزا تشکیل دهنده (اجزا عمومی) خط بطری میپردازیم.

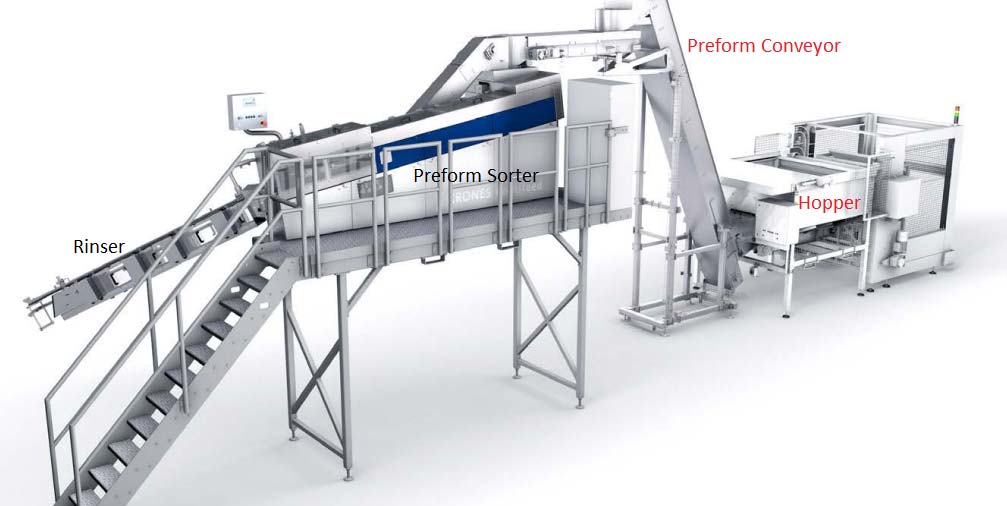

در ابتدای هر خط تولید بطری میبایست مخزنی باشد که بتوان از آن به عنوان بافر پریفرم استفاده کرد که این مخزن عموما در صنعت با نام هاپر (Hopper) شناخته میشود. مکانیزم کارکرد این دستگاه بدین شکل است که باکس پالتهای پر شده در انبار ملزومات توسط استاکر یا جک پالت در نگهدارنده مخصوص باکس پالتها قرار میگیرد و با استفاده از جکهای مکانیکی محتوای آن درون هاپر ریخته میشود در قسمت پایین هاپر یک خروجی وجود دارد که پریفرمها از آن خارج شده و توسط کانوایر به قسمت سورتر (Sorter) منتقل میشود.

پریفرم سورتر با استفاده از کمهای مکانیکی (Mechanical Cam) وظیفه نظم دادن به پریفرمها را بر عهده دارد. پریفرمها پس از قرارگیری در یک خط آماده انتقال به قسمت شستشو (Rinser) میشوند. پریفرمهایی که به درستی در مسیر قرار نگرفته باشند به داخل مخزن اجکتور ریخته میشوند.

اگر جسم خارجی در پریفرم باشد میبایست قبل از وارد شدن به بلومولد از آن خارج شود که این کار در این بخش انجام میشود.

اساس کار رینزر با توجه به تکنولوژی ساخت آن متفاوت است، تمیز کردن پریفرم میتواند توسط آب یا باد یا شوک الکترواستاتیک به همراه باد صورت پذیرد.

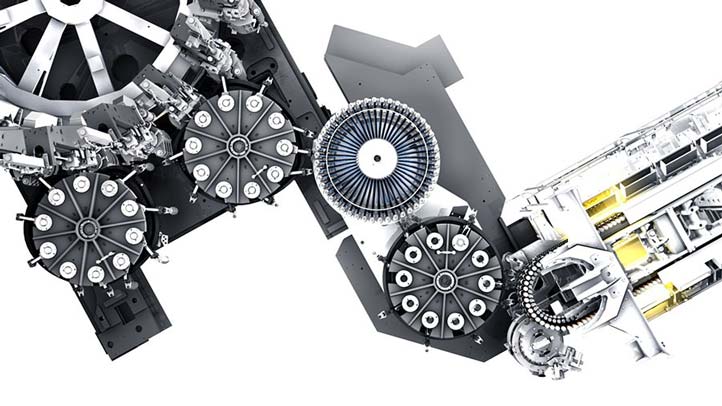

انتقال دهندهها وظیفه انتقال پریفرم و بطری را از یک بلوک به بلوک دیگر بر عهده دارند. این دستگاه شامل مجموعهای از استارویلها (Star-Wheel) میباشد ، هر استار ویل متناسب با دهانه و اندازه پریفرم دارای گیرههایی (Gripper) مخصوص میباشد که بطری را از قسمت گلویی آن میگیرند.

با باز و بسته شدن این گریپرها توسط کمهای مکانیکی عمل انتقال از یک بلوک به بلوک دیگر صورت میپذیرد.

انتقال دهندهها معمولا وظیفه انتقال بین بلوک گرمکن، بلومولد، پرکن و درببند را بر عهده دارند.

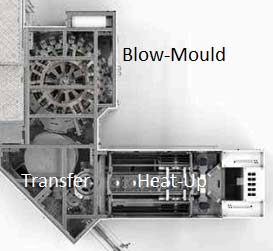

این واحد شامل یک تونل و مجموعهای از مندرلهاست که پریفرمها در آن، روی مندریلها قرار گرفته و در طول تونل توسط المانهای تابشی حرارت دیده و آماده شکلگیری در قالبها میشوند.

میزان این حرارت با توجه به جنس پریفرم در تنظیمات دستگاه تعیین میگردد اگر این حرارت کم یا زیاد باشد موجب دفرمه شدن شکل نهایی بطری میشود.

بلومولد دستگاهی دوار است که شامل مجموعه ای از قالبهاست، این قالبها توسط کمهای مکانیکی باز شده و پریفرم حرارت دیده توسط هیت آپ درون آن قرار میگیرد سپس مجدد قالب توسط کم مکانیکی بسته میشود.

یک نازل باد درون بطریها قرار میگیرد که هوای فشرده درون آن دارای دو فشار P1~7bar و p2 ~ 28-36 bar میباشد با دمیده شدن اولیه، بطری مقداری باد میشود و با دمیده شدن فشار P2 بطری شکل نهایی قالب را به خود میگیرد.

علت وجود فشار P1 این است که نمیتوان به پریفرم به صورت مستقیم فشار P2 را وارد کرد زیرا موجب دفرمه شدن و یا آسیب دیدن پریفرم میگردد.

قالبها در بلومولد قابل جداسازی از بدنه اصلی بلوک میباشند و شرکتها میتوانند با داشتن قالبهای مختلف در یک خط تولید محصولات متفاوتی تولید کنند.

هر قالب دارای یک شماره به خصوص است که هنگام تولید بطری به صورت برجسته آن را در قسمت پایین بطری حک میکند تا در صورت وجود مشکل در بطریها به راحتی بتوانیم قالب معیوب را تشخیص بدهیم لذا در هنگام تعویض قالبها حتما باید به ترتیب آن دقت شود.

در بلومولدهایی که برای خطوط اسپتیک استفاده میشوند از بلوک پریفرم استریلایزر استفاده میشود که داخل بطری را با H2O2 استریل کرده و آماده پر شدن میکند.

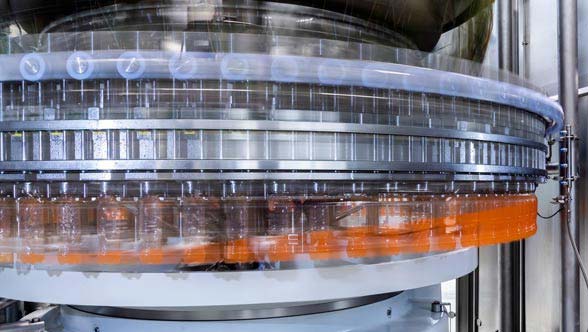

پرکن دستگاهی دوار است که توسط گریپرها (Gripper) بطری را از قسمت گلویی گرفته محصول از قبل پروسس شده را توسط نازلهایی درون بطری پر میکند.

در قسمت بالای پرکنها یک دستگاه تولید محصول وجود دارد که محصول را از تانک دریافت کرده و به داخل مخزنی میریزد که این مخزن هم نقش بافر را ایفا کرده و هم با پایدار کردن محصول از ریسک کف کردن (Foaming Risk) جلوگیری میکند، این مخزن توسط اتصالات مخصوص به نازلها وصل میشود.

سرعت خروجی سیال در نازلها توسط پنل قابل تنظیم است و باید به گونهای تنظیم شود که کمترین میزان کف در محصول ایجاد شود.

اندازه پرکن با دو پارامتر سرعت و نوع محصول رابطه مستقیم دارد، به طور مثال قطر و تعداد نازلهای یک پرکن با سرعت 25000BPH برای نوشیدنی گازدار 3 برابر پرکن با مشخصات مشابه برای محصول بدون گاز است. زیرا برای محصول گازدار پروسه پر شدن باید به آرامی صورت پذیرد.

بطریها به دو صورت مستقیم یا توسط ایرکانوایر از بلومولد به پرکن منتقل میشود در صورتی که بطری به صورت مستقیم از بلومولد به پرکن منتقل شود بلوک پرکن و بلومولد باید با هم یکی گردد و در صورت استفاده از ایر کانوایر سرعت پرکن باید حدود 20 درصد از سرعت بلومولد بیشتر باشد.

در پرکن قابلیت تنظیم سطح محصول وجود دارد و در صورتی که یک ولو میزان کمتری را پر کند میتوان در پنل پرکن این پارامتر را برای آن ولو افزایش داد.

پس از پر شدن بطریها دربهایی که قبلا در مخزن کپ ریخته بودیم و توسط دستگاه کپ سورتر در یک خط مرتب شده اند توسط شیپوریهایی که گشتاور آن از قبل روی دستگاه تنظیم شده است روی بطری بسته میشوند و بطری به روی کانوایر جهت بستهبندی منتقل میگردد.

این قسمت از مخزن سود و اسید و آب اکسیژنه تشکیل شده است که محتوای هر مخزن توسط یک لنسر و پمپ مخصوص پمپ شده و با مقدار مشخصی آب ترکیب میشود تا به غلظت مورد نظر برسد که این غلظت برای سود و اسید معمولا بین 1 تا 2 درصد است سپس باید سود و اسید را تا دمای بین 75 تا 85 درجه برسانیم و دستگاه را CIP کنیم.

CIP به دو صورت کامل و فقط با سود صورت میپذیرد .

در CIP کامل ابتدا آب باقیمانده محصول موجود را تخلیه میکند سپس سود 1.5 درصد با دمای 75 درجه توسط نازلهای CIP اسپری میشود سپس آبکشی میانی صورت میپذیرد تا دستگاهها برای شستشو با اسید آماده شوند، سپس اسید 1.5 درصد با دمای 75 درجه توسط نازلها اسپری میگردد و پس از اتمام این فرآیند دستگاه با آب داغ 95 درجه شسته شده و عملیات CIP به پایان میرسد. (اعداد مذکور بسته به نوع محصول متغیر است)

در CIP فقط با سود تمامی مراحل مذکور به جز تزریق اسید اجرا میگردد.

میتوان این فرآیند را در یک مخزن انجام داد و یا برای تسریع فرآیند از سه مخزن مجزا آب، سود و اسید استفاده شود.

آب اکسیژنه در خطوط اسپتیک وظیفه استریل کپ و پریفرم را بر عهده دارد.

یکی از مهمترین بخشهای خط که وظیفه کنترل کیفی را برعهده دارد، این قسمت کیفیت بطریها، سطح محصول (Overfill ; Underfill)، کیفیت درب و نحوه بسته شدن درب را بررسی کرده و موارد بی کیفیت را توسط اجکتور اجکت میکند.

تکنولوژی استفاده شده در این دستگاه با توجه به درخواست مشتری و حساسیت تولید تعیین میگردد.

این قسمت شامل بخشهایی میباشد که هوای گرم شده توسط نازلها به روی بدنه بطری دمیده میشود و بطریها را کاملا خشک کرده برای چسباندن لیبل و چاپ تاریخ آماده میکند.

خشک کن علی رغم سادگی از اهمیت بالایی برخوردار است و در صورت تنظیم نبودن نازلهای باد و خشک نشدن بطری خرابی چسب لیبل، بی کیفیتی در چاپ و افزایش ضایعات را موجب میشود.

ماشین لیبل زن از مجموعهای از درامها، دو استند رول، اسپلایسر، کاتر، وکیوم و پوشر لیبل، چسب زن و شیپوریها تشکیل شده است .

ورودی ماشین لیبل زن یک ماردون جهت تنظیم فاصله بین بطریها قرار دارد، بطریها پس از ورود به دستگاه حول درام اصلی قرار میگیرند و توسط شیپوریها حول محور مرکزی به چرخش در میآیند، رولهای قرار گرفته در استند توسط الگویی مشخص از سمت شرکت سازننده بین درامها قرار گرفته و توسط کاتر از قسمت خال سیاه بریده میشود سپس لبهی آن به چسب آغشته شده و توسط وکیوم گرفته میشود سپس یک پوشر لیبل را روی بطری قرار داده و لبه چسب خورده به هم میچسبد، در قسمت خروجی لیبل یک دستگاه جهت چک کردن کیفیت برچسبها قرار دارد و بطریهای معیوب را جدا میکند.

اسپلایسر به منظور کاهش توقف تولید در هنگام تمام شدن رول لیبل استفاده میشود بدین صورت که سنسور روی استند رول هنگامی که قطر رول کم شده و به انتها رسیده است فرمان تعویض رول را میدهد.

این دستگاه وظیفه چاپ اطلاعات، تاریخ، ساعت و بچ تولید را به روی محصول بر عهده دارد.

این دستگاه شامل یک سنسور تشخیص بطری، انکودر، نازل چاپ و HMI جهت ثبت فرامین میباشد.

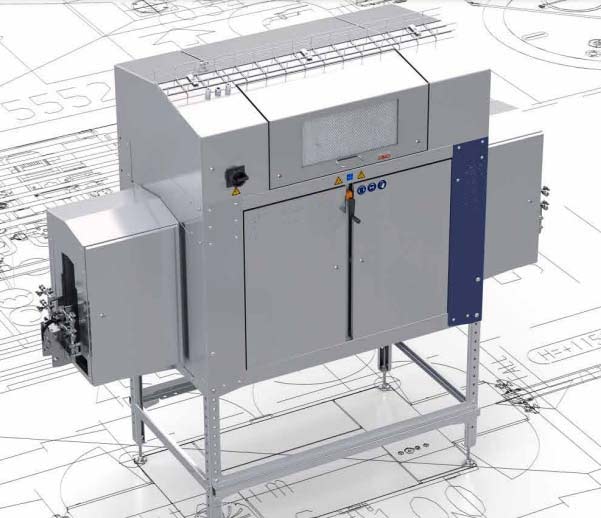

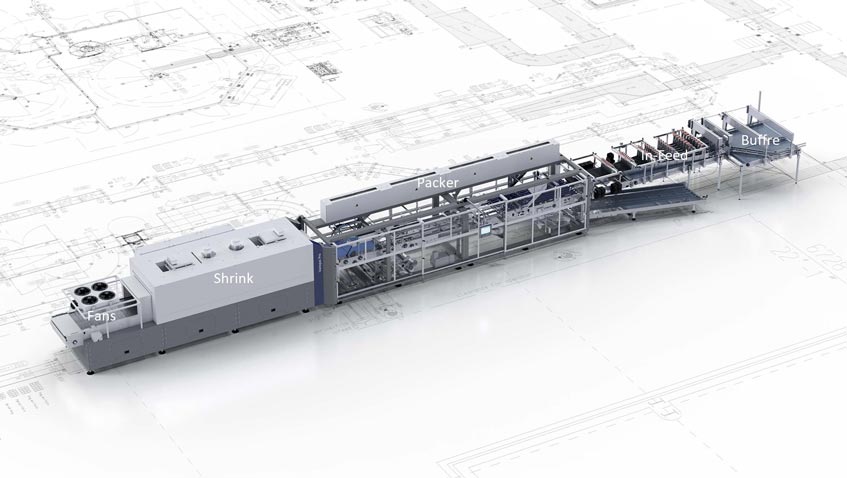

این دستگاه شامل دیوایدرهای ورودی، بازوهای مکانیکی، استند رول، اسپلایسر، کاتر، المنت حرارتی، تونل هوای داغ و فنهای خنک کننده است.

بطریها پس از لیبل وارد بافر پشت پکر (Packer) میشوند و توسط دیوایدرها در کانالهای مختلف با فاصلههای مشخص قرار میگیرند معمولا در این ماشین جهت جلوگیری از قفل شدن بطریها از یک ویبراتور استفاده میشود.

با توجه به الگو بستهبندی که از قبل برای دستگاه تعریف شده است تعداد بطریهایی که باید در هر شیرینک قرار بگیرد توسط بازوهای مکانیکی جدا شده و نایلون شیرینک که قبلا توسط ماشین به وسیله کاتر یا المنت حرارتی برش خورده است دور بطریها میپیچد.

سپس پکها وارد تونل شیرینک شده و با درجه حرارت متناسب با جنس و ضخامت نایلون توسط هوای گرم حرارت داده میشود تا نایلون شیرینک کاملا جمع شود، پس از خروجی تونل فنهایی جهت خنک کردن پکها تعبیه میشود تا نایلون شیرینک در همان حالت سرد شود و از دفرمگی احتمالی در بخشهای بعدی جلوگیری بهعمل آورد.

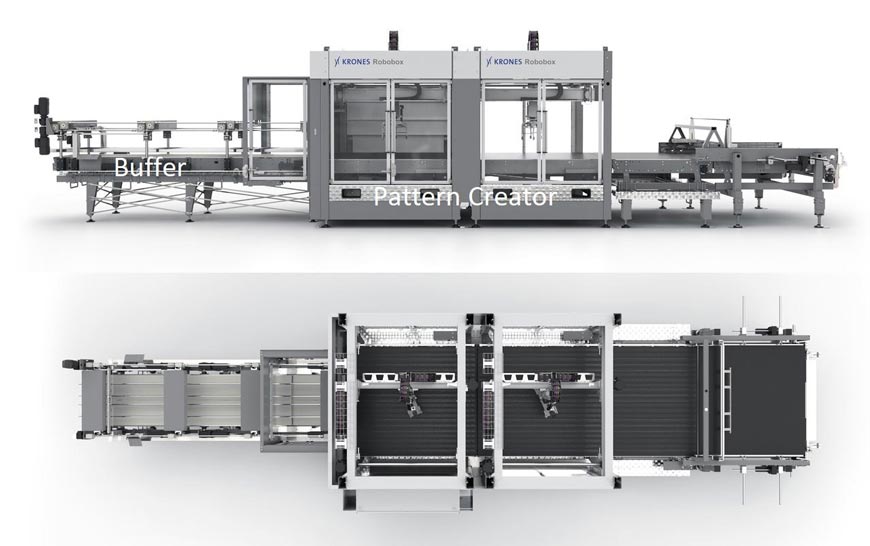

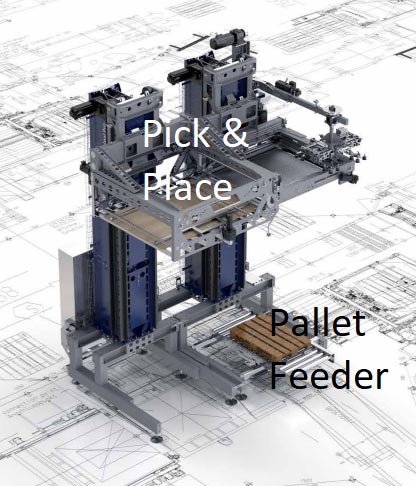

یک پالتایزر کامل در یک خط تولید از بخشهایی مانند الگوساز (Pattern Creator)، ورودی پالت خالی، نگهدارنده پالت، جارویی (Sweeper)، پالت کانوایر، Layer Magnet ، Pick & Place ، Stretch Wrapper و برچسب زن FIFO تشکیل شده است.

در پالتایزر عموما اکثر بخشها به موازات عمل میکنند.

شیرینکهای خارج شده از تونل شیرینک وارد بافر پشت الگوساز میشوند، الگوساز وظیفه دارد با استفاده از یک یا چند بازو مکانیکی که سر این بازوها دارای گریپر (Gripper) جهت گرفتن پکهای شیرنک است در راستای X و Y جا به جا کند تا الگوی مورد نظر برای هر لایه را تشکیل دهد.

پالتهای خالی از ورودی پالت به صورت ستونی به سمت داخل حرکت میکنند، ستون پالتها توسط یک هولدر نگهداشته شده و پالت زیرین توسط کانوایر از زیر جارویی عبور کرده و در محل مشخص شده Pick & Place قرار میگیرد.

سپس دستگاه Pick & Place لایه اول پالت که توسط الگوساز ساخته شده است را بلند کرده و روی پالت قرار میدهد سپس یک صفحه سینی توسط وکیوم ساکشنهای روی قسمت Layer Magnet برداشته شده و روی لایه اول قرار داده میشود و شرایط را برای قرارگیری لایه بعدی فراهم میسازد این سیکل تا چیده شدن آخرین لایه تکرار میشود .

پس از چیده شدن آخرین لایه، پالت روی پالت کانوایر (کانوایرهای رولری که تحمل وزن بالایی دارند) به سمت استرچ رپر حرکت میکند و توسط یک جک هیدرولیکی تا ارتفاع 7 الی 15 سانتی متر بلند میشود و سلفون توسط یک بازو مکانیکی دوار به دور پالت پیچیده میشود و در انتها قسمت اضافی توسط یک المنت حرارتی جدا میشود.

در پایان میتوان از یک دستگاه برای چسباندن برچسب FIFO روی پالت استفاده کرد که بنا به درخواست مشتری میباشد.

تمامی اجزا پالتایزر به دلیل وجود رباتها و بازوهای مکانیکی میبایست داخل فنس قرار بگیرد و تمامی دربهای ورودی سنسور ایمنی (Safty Sensor) داشته باشد.

– برق

– آب

– بخار

– هوای فشرده

برای یک کارخانه مهندسی ساز میبایست در ابتدا فارغ از توان مالی و تجهیزات موجود چشم اندازی کلی از نهایت ظرفیت تولید کارخانه در نظر گرفته شود و چیدمان کارخانه به خصوص تاسیسات زیرساخت از همان ابتدا به صورت اصولی طراحی و اجرا شود این کار از هزینههای حاصل از دوباره کاریهای آینده جلوگیری بعمل میآورد.

برق مورد استفاده در خطوط تولیدی برق سه فاز میباشد تمامی تجهیزات یک خط بستهبندی نیاز به انرژی برق دارند.

برق سه فاز اصلی وارد یک تابلو توزیع میشود و از آن به تک تک تابلوهای موجود در خط تولید با توجه به نیاز هر یک توزیع میگردد.

با توجه به ارزش زیاد قطعات الکتریکی در خط تولید اکیدا توصیه میشود از تابلو UPS استفاده گردد، استفاده از تابلو UPS به بالا بردن عمر قطعات الکترونیکی از جمله درایوها کمک بسزایی میکند.

در صورتی که کارخانه در منطقهای است که با قطعی مکرر برق مواجه است توصیه میشود از ژنراتور با ظرفیت مناسب استفاده شود.

در طراحی زیرساخت برق برای یک خط بطری ابتدا باید نیاز مصرفی برای هر دستگاه را داشت و سپس با توجه به مجموع تمامی مصارف به علاوه روشنایی سالن نسبت به طراحی موقعیت و ظرفیت تابلو توزیع اقدام کرد، توصیه میشود ظرفیت تابلو 20 درصد اضافهتر در نظر گرفته شود و حتما چند Spare Key در تابلو تعبیه شود.

تابلوها بهتر است همواره در ارتفاع نصب گردد و جلوی درب آن از کفی عایق استفاده شود، برای انتقال کابلها با توجه به محل تابلو توزیع و محل تابلو هر دستگاه از رک و سینی متناسب و با حداقل 20 درصد اوردیزاین (Over-Design) استفاده کرد.

در یک خط تولید از انواع مختلفی از آب مانند پروسس واتر (Process Water)، چیلد (کلد) واتر (Cooling Water) و آیس واتر (Ice Water) استفاده میشود.

پروسس واتر بسته به شرایط تولید مشخصات و مولفههای متفاوتی دارد که مهمترین این مولفهها عبارت است از:

– کل جامدات محلول (TDS) که واحد آن ppm است

– هدایت الکتریکی (EC) که واحد آن میلی زیمنس بر سانتیمتر است

– میزان اسیدی یا بازی بودن آب (PH)

– کدورت (NTU)

– سختی کل آب (TH)

– کلر آزاد (Free Chlorine)

با توجه به نوع محصول تولیدی کیفیت آب توسط آزمایشگاه تعیین میگردد و قبل از هر تولید میبایست نمونه آب به آزمایشگاه جهت اندازه گیری پارامترهای مذکور ارسال گردد.

از کولینگ واتر و آیس واتر جهت خنککاری دستگاهها یا محصول استفاده میشود.

خنککاری محصول خروجی از پاستور یا استریلایزر، خنککاری قسمت پشتی قالبهای بلومولد و خنککاری هیت آپ بخشی از وظیفه کولینگ واتر و آیس واتر است.

توصیه میشود در مسیر آب حتما از استرینرهایی با مش مناسب استفاده گردد زیرا این کار به افزایش طول عمر ولوها و تجهیزات کمک بسزایی میکند.

با توجه به وجود تجهیزات پنیوماتیکی بسیار در خطوط بستهبندی هوای فشرده به جزء جدایی ناپذیر در این صنعت تبدیل شده است، نمیتوان در یک خط بطری بخشی را پیدا کرد که در آن از تجهیزات پنیوماتیکی استفاده نشده باشد.

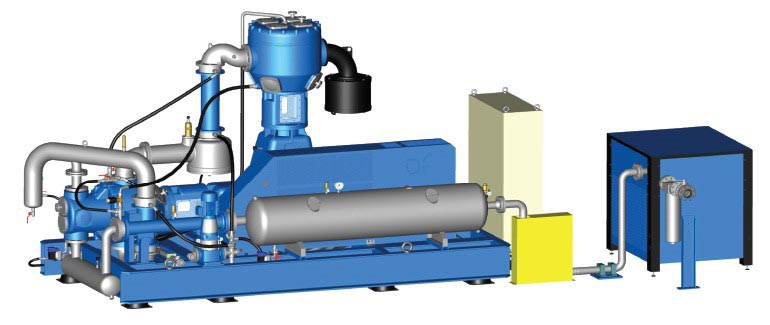

در خط بطری از دو نوع هوای پر فشار (High-Pressure) و کم فشار (Low-Pressure) استفاده میشود.

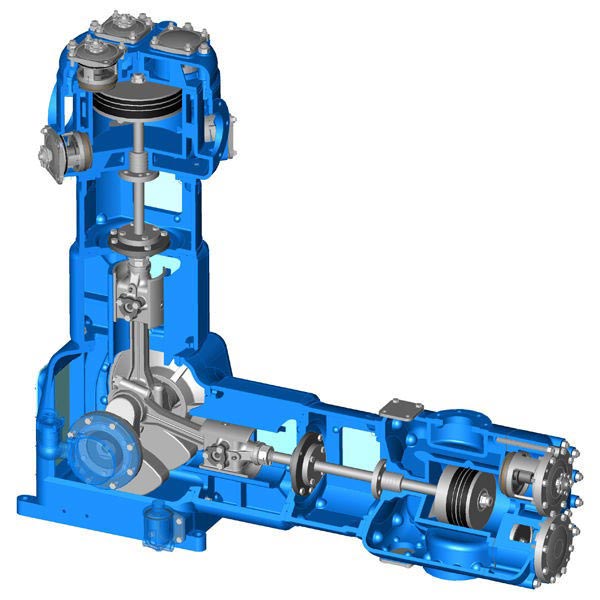

– کمپرسور متداول برای ساخت هوای پر فشار عموما کمپرسور جا به جایی مثبت AF میباشد که دارای سه استیج جهت فشرده سازی هوا میباشد ، تنظیمات پنل کمپرسور AF معمولا بین 28 تا 36 بار تنظیم میشود و برای راهاندازی اولیه آن نیاز به یک کمپرسور کوچک است.

هوای ساخته شده توسط کمپرسور AF داخل یک مخزن هوای فشرده ذخیره میشود و کاربرد آن برای تامین فشار P2 در بلومولد جهت باد کردن بطری است، مخزن هوای فشرده مذکور حکم بافر را داشته و به پایداری و یکنواختی جریان هوا کمک میکند ، همچنین در مسیر پایپینگ استفاده از رگولاتور و فیلترهای مناسب الزامی است.

– کمپرسور متداول برای ساخت هوای کم فشار عموما کمپرسور Atlascopco میباشد ، این کمپرسور بین 6 تا 8 بار تنظیم میشود و وظیفه تامین هوای فشرده مورد نظر برای تمام تجهیزات پنیوماتیکی را بر عهده دارد هوای تولید شده توسط این کمپرسور میتواند به دو صورت Oil-Free و Oil-Inject باشد برای تولید هوای Oil-Free از دستگاه درایر استفاده میکنیم ، خشک کن میتواند به صورت فیلتری و یا تبریدی طراحی شود .

توصیه میشود به دلیل بالا بردن عمر تجهیزات و علی الخصوص هوای مرتبط با محصول به صورت مستقیم یا غیر مستقیم از فیلتر Particle-Free استفاده گردد.

استفاده از واحدهای مراقبت قبل از تجهیزات هر دستگاه الزامی است، در صورتی که هوای مورد نظر جهت حرکت جکها و پیستونها استفاده شود باید در واحد مراقبت از روغن زن نیز استفاده شود.

در خطوط بطری اسپتیک استفاده از بخار برای SIP (Sterile In Place) الزامی است این بخار توسط بویلر تولید شده و توسط لولههای ردهدار متناسب انتقال داده میشود .

استفاده از رگولاتور، فیلتر مناسب و تله بخار در خط بخار الزامی است، همچنین با توجه به حجم کندانس میبایست نسبت به طراحی خط کندانس مناسب نیز اقدام نمود.

بویلرهای بخار به طور کلی به دو دسته زیر تقسیم میشوند:

بویلرهای فایرتیوب بخار

بویلرهای واترتیوب بخار

ساخت بویلرهای واترتیوب و فایرتیوب به دلیل بالا بودن فشار کاری و خطرات ناشی از ساخت و بهرهبرداری نا مناسب از آنها باید تحت استانداردهای ویژهای صورت گیرد. برای مثال در اروپا از استانداردهای EN12953 و EN12952 برای ساخت بویلرها استفاده میشود. در ایران نیز سازمان استاندارد ایران بر اساس استاندارد BS2790 نسخهای از استاندارد را برای بویلرهای فایرتیوب ترجه کرده است که به عنوان مرجع بازرسی بویلر در کشور مورد استفاده قرار میگیرد که هم اکنون در حال بازنگری میباشد

استاندارد DIN و استاندارد ASME نیز از جمله مهمترین استانداردهای ساخت دیگهای بخار و دیگهای آبگرم در دنیا هستند.

بویلرها از نظر فشار کاری به 3 دسته فشار پایین تا متوسط، فشار بالا و فشارهای فوق بحرانی تقسیم میشوند.

پریفرم، کپ، لیبل، چسب لیبل، نایلون شیرینک، چسب دسته زن، استیکر دسته زن، پالت، صفحه سینی، سلفون، برچسب FIFO از جمله ملزومات مورد نیاز برای یک خط بطری میباشند.

برای هر یک از ملزومات مذکور شرکت سازنده خط تولید متناسب با هر دستگاه یک جدول به مشتری ارائه میدهد ، مشتری میبایست ملزومات مصرفی را با عنایت به استاندارد تعریف شده تهیه نماید هرچه ملزومات دقیقتر انتخاب شوند راندمان خط بالاتر رفته و شاهد توقفات و ضایعات کمتر در خط میباشیم.

آنلودینگ(Unloading)، آنباکسینگ (Unboxing)، جانمایی (Positioning) و نصب دستگاهها (Installation) ، IO Check و در نهایت راهاندازی (Commissioning) از جمله مهمترین مراحل در نصب و راهاندازی خط تولید است.

تجهیزات اساسی جهت نصب و راهاندازی خط تولید شامل جرثقیل، لیفتراک، جک پالت، رولر، تسمه جغجقه، ریسمان رنگی، تراز لیزری، دوربین، تراز صنعتی، تراز معمولی، شاقول و تعدادی چعبه ابزار کامل میباشد .

به صورت معمول دستگاههای خط تولید توسط شرکت سازنده در کانتینر ارسال میشود برای تخلیه این تجهیزات باید به توضیحات نوشته شده روی هر پالت توجه کرد، جهت بارگیری در بعضی از پالتها به دلیل بیرون زدگی پایه تجهیزات در برخی پالتها بسیار مهم است در صورت بارگیری از سمت اشتباه شاخ لیفتراک باعث کج شدن پایهها میگردد و خسارتهای زیادی را موجب میگردد.

برخی تجهیزات فقط باید با جرثقیل جا به جا شود و طراحی پالت حامل آن برای بارگیری از کف مناسب نیست .

در آنلودینگ میبایست لیست تمام تجهیزات چک شود و تجهیزات مربوط به هر قسمت در مکانی مناسب و کنار هم چیده شوند.

پس از آنلودینگ کامل تجهیزات با توجه به اولویت نصب نسبت به آنباکس کردن تجهیزات در اولویت نصب اقدام میکنیم ، به دلیل حساسیت تجهیزات بهتر است در صورت امکان هر دستگاه در پوزیشن مخصوص خود آنباکس شود.

در صورت کوتاه بودن سقف سالن تولید و یا بزرگی بیش از اندازه دستگاهها ممکن است مجبور باشیم آنها را در فضای باز آنباکس کرده و پس از خارج نمودن پالت زیرین به محل مورد نظر انتقال دهیم.

در ابتدا میبایست تمامی فضا مورد نیاز برای جانمایی تجهیزات را کاملا خالی کنیم سپس با توجه به لی اوت (Lay-Out) نصب و تجهیزات اندازه گیری یک نقطه تحت عنوان زیرو پوینت (Zero-Point) را روی زمین مشخص کنیم .

این نقطه به عنوان نقطه مبدا مختصات کاربرد دارد و تمامی تجهیزات نسبت به این نقطه جانمایی میشوند.

معمولا این نقطه در ابتدای خط و در یکی از سایدهای بلومولد یا فیلر است.

حال باید یک نقطه با مختصات X یکسان در انتهای خط تحت عنوان زیرو پوینت دوم مشخص کنیم و به وسیله یک چاک لاین (Chalk Line) این دو نقطه را به هم وصل کرده و خطی که آنرا Zero-Line مینامیم ترسیم کنیم، این خط به عنوان خط تراز برای کل دستگاههاست تمامی خطها برای جانمایی نهایی دستگاهها با خطوطی به موازات یا عمود بر این خط صورت میپذیرد بدین شکل که مختصات سنتر هر دستگاه را از لی اوت استخراج میکنیم و سنتر هر دستگاه را با خط کشیده شده به روی زمین با شاقول تنظیم میکنیم.

توصیه میشود جهت تسریع در نصب دو تیم از نفرات مکانیک تشکیل شده و نصب دستگاهها را از دو زیرو پوینت آغاز کرده و در وسط به هم برسند.

پس از جانمایی دستگاهها نوبت به تراز کردن آنها میرسد، ابتدا باید یک متر از پایینترین نقطه سالن اندازهگیری کرده و روی یکی از ستونها علامت بزنیم این نقطه را ارتفاع صفر مینامیم و تمامی دستگاهها باید مطابق این نقطه در کد ارتفاعی مشخص شده در نقشه، تراز شوند. برای انتقال ارتفاع صفر در سرتاسر سالن از تراز لیزری و علامتگذاری روی ستونها استفاده میشود .

پس از جانمایی دستگاهها با توجه به وزن آنها، به وسیله جک پالت، تسمه جغجقه و لیفتراک دستگاهها را به هم چسبانده و پیچ و مهره میکنیم.

در اینجا نوبت به سینیگذاری و کابلکشیهای بین دستگاهها و از تابلو توزیع به دستگاهها را انجام میدهیم و تاسیسات مورد نیاز برای هر دستگاه را که از قبل لولهکشی کردیم با اتصالات مناسب به هر قسمت وصل میکنیم.

کدهای ارتفاعی را مجدد چک کرده و از تراز بودن دستگاهها جهت تست حرکت اولیه با جاگر اطمینان حاصل میکنیم.

IO Check عبارت است از روشن کردن تمامی دستگاهها و چک کردن تمام سیگنالها، تست عملکرد سنسورها، درایوها و اتصالات.

تمامی ایرادات ناشی از نصب، نواقص و خطاهای روی پنل در IO Check مرتفع میگردد

سپس وارد مرحله راه اندازی میشویم، راهاندازی با حرکت دادن قسمتهای مختلف دستگاه با دست و یا جاگر است، این کار به سبب آن است که اگر ناترازی ای در دستگاهها وجود داشته باشد برطرف شود تا از آسیب و تصادف در سرعتهای بالا جلوگیری به عمل آید، حساسیت و دقت این امر برای استارویلهای فیلر، بلومولد، کپر و ترنسفرها از اهمیت بیشتری برخوردار است.

پس از این مرحله نوبت به اتوماسیون و تعریف توابع هر دستگاه میرسد که این امر با تنظیم پارامترها با توجه به نوع ملزومات و نوع محصول منحصرا تنظیم میگردد .

مرحله بعد تست دستگاهها در سرعت بالا و در نهایت ماکزیمم سرعت است سپس برای چند تولید اول تست آب گرفته تا از صحت مکانیزم کارکرد دستگاه و وجود نشتیها مطلع شویم.

پس از نشتیگیری ابتدا CIP را فقط با آب داغ تست میکنیم، در صورت نبودن مشکل عملیات CIP را به صورت کامل انجام میدهیم.

پس از CIP از چندین جای بلومولد، کپر، کپ سورتر و فیلر علی الخصوص نازلها نمونه تست میکروبی میگیریم که اگر این تست بدون مشکل تایید شود میتوان شروع به تولید محصول اصلی کرد.

پس از تولید محصول اصلی، محصول چند روز در قرنطینه میماند و در صورت نبود مشکل و تایید پارامترهای آزمایشگاهی تولید انبوه شروع میشود .

پس از تولید انبوه تامین کننده موظف است دستگاه را طبق راندمان توافقی در قرار داد به مشتری تحویل دهد.

جهت کسب اطلاع بیشتر در رابطه با خطوط بطری با کارشناسان ما در تماس باشید.