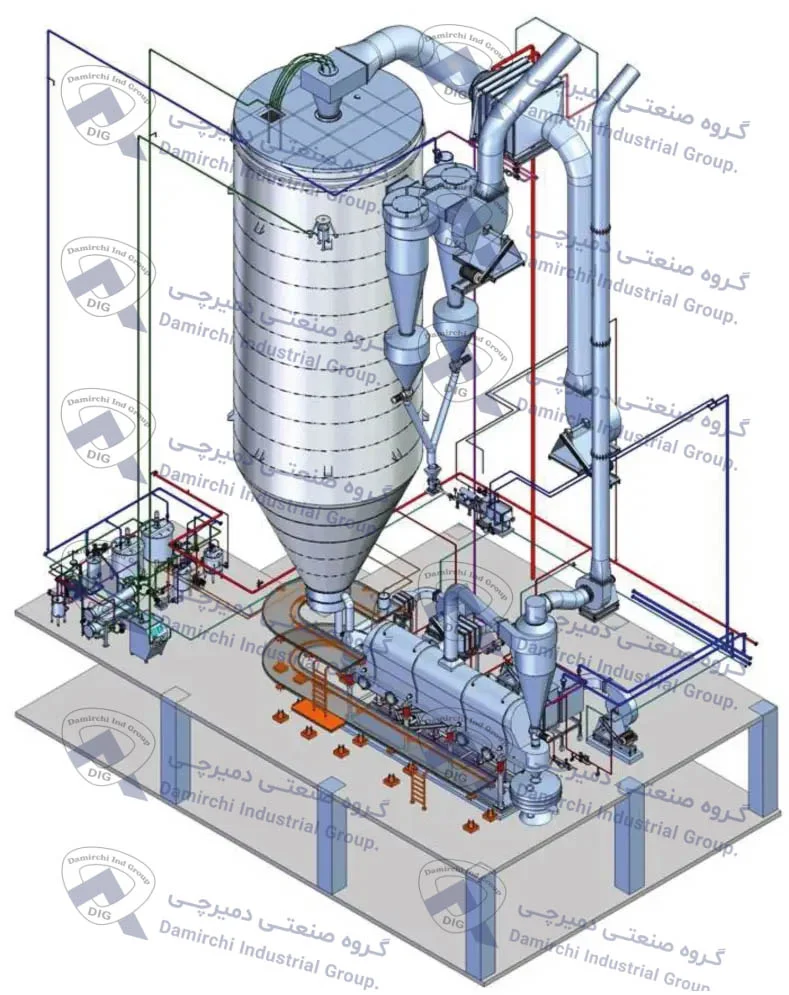

گروه تولیدی و صنعتی دمیرچی، خطوط تولید سیستمهای تغلیظ و اسپریدرایر خود را برای صنایع غذایی و دارویی طراحی، تولید، تامین و نصب می کند. ما خطوط تولید سیتسمهای تلغیظ و اسپریدرایر را به صورت اختصاصی و مطابق با نیاز صنعت شما تولید می کنیم. اگر به دنبال سفارشیسازی محصولی خاص هستیدو آن را پیدا نمی کنید؟ مشاورین فروش و مهندسان ما از یافتن راه حل مناسب بههمراه شما استقبال خواهند کرد!

خشککن پاششی یا اسپری درایر، جنگ جهانی دوم منجر به استفاده گسترده از خشککن پاششی شد. صنایع لبنی از آن برای تولید شیرخشک برای ارتش استفاده میکردند. اسپری درایر یا خشک کن پاششی ما را قادر میسازد تا پودرهای باکیفیت بالا را از طیف گستردهای از مواد، از جمله غذاها، داروها، صابونها، کودها، خاک رس و سایر محصولات تولید کند.

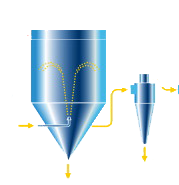

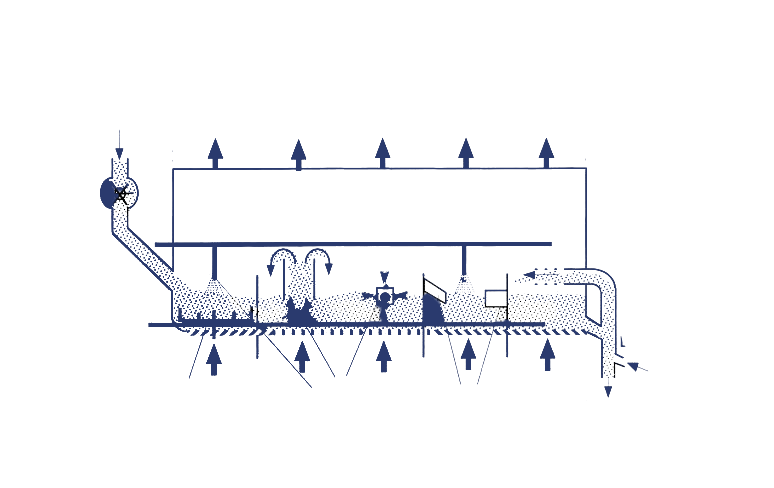

اسپری درایر یا خشککن پاششی روش بسیار مطلوبی برای تولید محصولات پودری میباشد چرا که علاوه بر ایجاد مشبندی مناسب، برای موارد حساس به دما نیز کاربرد دارد. در فرآیند خشک کردن پاششی سه مرحله اصلی وجود دارد:

Table of Contents

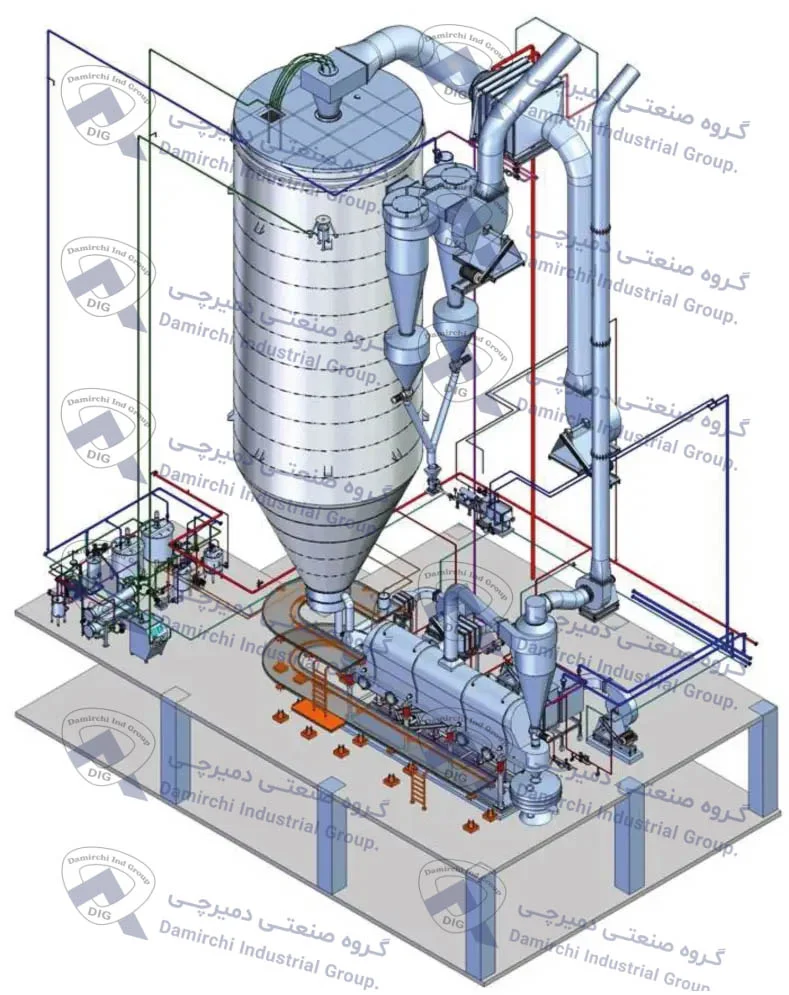

Toggleهر مرحله تاثیر بسیار زیادی بر عملکرد کلی دستگاه خواهد داشت. خشککردن پاششی میتواند در سه بخش صورت پذیرد: محفظه خشک کن، بستر سیال داخلی و بستر سیال خارجی. به عنوان یک خط مشی کلی، رطوبت پودر در خروج از محفظه خشک کن به 10%، در هنگام خروج از بستر سیال داخلی به 6% و در زمان خروج از بستر سیال خارجی به 3% میرسد. یک خشک کن پاششی مدرن، دارای اجزای زیر است:

بنابر نیازمندیهای موجود، اتمایزر میتواند دیسک چرخان، نازل فشاری و یا از نوع دو سیال باشد. مهمترین وظیفه اتمایزر، تبدیل جریان خوراک غلیظ به ذرات کوچک است.

اختلاط هوای داغ و ذرات اتمایز شده در این بخش صورت میپذیرد و عمده رطوبت خوراک در همین قسمت جدا میشود.

هوای داغ ورودی و نیز هوای ونت خروجی با کمک دمندههایی به سیستم وارد و خارج میشوند.

بنابر نیازمندیهای موجود، اتمایزر میتواند دیسک چرخان، نازل فشاری و یا از نوع دو سیال باشد. مهمترین وظیفه اتمایزر، تبدیل جریان خوراک غلیظ به ذرات کوچک است.

اختلاط هوای داغ و ذرات اتمایز شده در این بخش صورت میپذیرد و عمده رطوبت خوراک در همین قسمت جدا میشود.

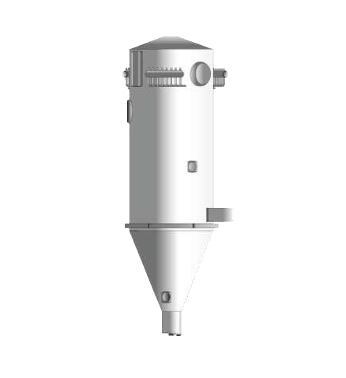

بگ فیلترها نهتنها امکان حذف کامل ذرات پودری را ایجاد میکنند، بازیابی انرژی حرارتی را نیز میسر میکنند.

کاربردهای گوناگونی برای خشک کن پاششی در صنعت غذا وجود دارد از جمله صنایع لبنی، کارخانجات چای و قهوه فوری، کارخانجات فرآوری عسل/تخم مرغ/ نشاسته و گلوکز و …. به جهت ظرفیت بالا و تعدد کارخانجات لبنی در سراسر دنیا، در بخشهای پیشرو بر محصولات پودری لبنی اشاره شده است.

خشک کردن شیر به منظور افزایش ماندگاری آن، بنا به نوشتههای مارکوپولو به قبل از سال 1300 میلادی برمیگردد. امروزه انواع گوناگون شیر خشک پرچرب و کمچرب با ماندگاری 6 الی 36 ماه در کارخانجات لبنی تولید میشوند. کم بودن ماندگاری پودر شیر خشک پرچرب در مقایسه با نوع کم چرب آن به این دلیل است که چربی مستعد اکسید شدن است و این اکسید شدن به تدریج بر طعم محصول تاثیر میگذارد.

برخی از کاربردهای رایج خشککن پاششی یا اسپری درایر در فرآوری مواد غذایی عبارتند:

شیر خشک کاربردهای گوناگونی دارد که در زیر به چند مورد از آنها اشاره شده است:

خشککن پاششی تبدیل خوراک قابلپمپاژ از حالت سیال به شکل ذرات خشک شده با پاشیدن خوراک به محیط خشککن گرم است (آناند هار اما کری شنان و ایشواریا 2015). بهعبارتدیگر، روشی برای آبزدایی مایعات، محلولها و دوغابهای نازک است که مایعات یا دوغابها را بهصورت پودر تبدیل میکند. مواد مایع یا دوغابی که باید آبزدایی شوند به شکل قطرات ریز در جریان هوای گرم اسپری میشوند. هوا و مواد هر دو یا بهصورت موازی یا جریان مخالف حرکت میکنند. خشککردن در خشک شنپاشی با سرعت بسیار بالایی انجام میشود بهطوریکه تماس مواد با گرما برای مدت طولانیتری انجام نمیشود و ازاینرو به مواد انتخابشده حرارت آسیب نمیرساند و برای خشککردن چنین موادی ایدئال میشود.

SMP پرکاربردترین محصول پودری در صنعت لبنی میباشد و نیازمندیهای هر کاربردی، نوع تکنولوژی و فرآیند تولید شیر خشک کم چرب را مشخص میکند. به عنوان مثال، برای صنعت شکلاتسازی کاراملی شدن لاکتوز در فرآیند تولید شیر خشک بسیار مطلوب میباشد و این مهم با استفاده از درام درایر به دست خواهد آمد، اما برای تولید شیرخشک محلول در آب سرد که به افزایش سایز دانهبندی محصول نهایی نیاز است، از اسپری دایر استفاده میشود. از آنجایی که پروتئین موجود در سرم شیر با حرارت از بین میرود و خشک کردن هم یک فرآیند گرماگیر است، بخشی از پروتئین سرم شیر طی خشک کردن از بین میرود. لذا بر این مبنا میتوان شیرخشک تولید شده را طبقهبندی کرد. جهت این طبقهبندی، متغیری به نام WPNI تعریف میشود که در حقیقت مبین میلیگرم پروتئین باقیمانده به ازای هر گرم از محصول نهایی میباشد. با افزایش شدت حرارتی فرآیند خشک کردن، WPNI افت میکند. شیری که قرار است برای تولید SMP مصرف شود باید پاستور شده و حداقل تست فسفاتش منفی شود.

WPC و MPC دو پودر حاوی پروتئین تغلیظ شده هستند که در کارخانجات لبنی تولید میشوند. WPC از جریان آب پنیری (هم ترش و هم شیرین) که در حین تولید پنیر ایجاد میشود به دست میآید و MPC هم از جریان شیر پسچرخ ایجاد شده در واحد استاندارد شیر به دست میآید. برای تغلیظ پروتئین و نیز حذف ناخالصیها، در تولید هر دو محصول از واحدهای غشایی NF و UF استفاده میشود.

برای استعلام قیمت اسپری درایر متناسب با نوع صنعت و طرح خود همین حالا با ما تماس بگیرید.

قبل از تبدیل جریان مایع به محصولات پودری، لازم است تا حد امکان آب اضافی از جریان مایع حذف گردد. این فرآیند تغلیظ، در تبخیر کنندههای چند مرحلهای که تحت خلا کار میکنند صورت میگیرد. مهمترین مزیت این اوپراتورها، مصرف بهینه انرژی و نیز شرایط عملیاتی ملایم میباشد. به عنوان یه راهنمای کلی، انرژی مصرفی اوپراتورها 300-100 کیلو وات ساعت به ازای هر تن آب تبخیر شده است در حالیکه در برجهای خشک کن پاششی این عدد 2000-1000 کیلو وات ساعت است.

شیر از بالانس تانک وارد واحد تغلیظ میشود و پس از پیش گرم شدن در گرمکن ترموفیلیک تا دمای حدود 70 درجه سانتیگراد، وارد پاستور میشود. پاستور استفاده شده در این طراحی از نوع مستقیم است و بخار مستقیما به محصول تزریق میشود. شیر پاستور شده پس از عبور از هلدینگ تیوب (در دمای 85 درجه سانتیگراد) وارد مخزن فلش میشود تا بخار تزریق شده از شیر جدا گردد. عملا همین بخار فلش شده در این بخش است که در پیشگرمکن ترموفیلیک مرحله قبل مورد استفاده قرار گرفت. سپس خوراک پاستور شده وارد تغلیظ کننده فیلم ریزان میشود.

هنوز هیچ دیدگاهی وجود ندارد.

گروه تولیدی و صنعتی دمیرچی، با هدف ارتقای سطح کیفی و استانداردهای اجرایی در زمینه طراحی، ساخت، نصب و راهاندازی ماشینآلات صنایع غذایی، دارویی و شیمیایی، فعالیت مستمر و ارزش آفرین خود را پایه گذاری کرد. فعالیتهای این گروه در زمینه ماشینآلات صنایع غذایی شامل راهاندازی خط تولید روغن، خط تولید لبنیات و … میباشد.

اولین کسی باشید که برای “اسپری درایر” دیدگاه میگذارید: