پیشرو در؛ ﻃﺮاﺣﯽ، ﺳﺎﺧﺖ، تامین، ﻧﺼﺐ و راهاﻧﺪازی خطوط ﺗﻮﻟﯿﺪ تصفیه روﻏﻦ ﺧﻮراﮐﯽ در ایران و خاورمیانه

گروه صنعتی دمیرچی تاسیس: 1350، مجموعهای پیشرو در ﻃﺮاﺣﯽ، ﺳﺎﺧﺖ، ﻧﺼﺐ و راهاﻧﺪازی خطوط ﺗﻮﻟﯿﺪ روﻏﻦ ﺧﻮراﮐﯽ در ایران و خاورمیانه میباشد. پشتوانه این گروه، دانش متخصصین مجرب و بکارگیری بهروزترین تکنولوژیهای این صنعت در جهان میباشد، این پشتوانه، شرکت صنعتی دمیرچی را قادر ساخته تا ضمن ارائه خدمات مشاوره و طراحی تخصصی به مشتریان خود، بتواند، سهم قابل توجهی از بازار تولید و تامین خطوط تولید و فرآوری صنعت روغن نباتی در ایران و کشورهای خاورمیانه را به خود اختصاص دهد. شرکت صنعتی دمیرچی، مفتخر است اعلام دارد که علاوه بر پاسخگویی به نیازهای صنعت روغن، بیش از 50 سال است که طیف وسیعی از خدمات مشاوره، طراحی، ساخت و همچنین تامین تجهیزات و قطعات یدکی، مورد نیاز صنایع لبنی، خطوط اسپری درایر و تغلیظ، صنعت نشاسته و گلوکز را نیز به مشتریان خود ارائه مینماید.

Table of Contents

Toggle

روغنهای خوراکی یکی از مهمترین مواد مورد استفاده در پخت و پز بوده که میزان کاربرد روزانه آنها در سطح جهان بسیار بالاست و به همین دلیل، صنعت روغن خوراکی یکی از صنایع مهم دنیای امروز محسوب میشود. در ایران نیز روغن نباتی از جایگاه مطلوب و ویژهای برخوردار است و به نوعی، ماده اولیه تولید بسیاری از صنایع دیگر به شمار میرود. ظرفیت تولید روغن در کشور در حال حاضر بالای سه میلیون تن در سال است، اما میزان مصرف روغن در کشور تا سال 1396، یک میلیون و 500 هزار تن در سال بود که امسال این میزان حدودا به دو میلیون تن رسیده است.

مصرف انواع روغنهای خوراکی در کشور پیشینه بسیار دیرینهای دارد. بر اساس آمارها روغنهای مختلف در سبد کالایی مردم از اهمیت بسیار بالایی برخوردار است.

بدون شک تولید، به همراه استفاده از تکنولوژیها و ماشینآلات روز، محصولی با کیفیتتر به بازار عرضه میکند. این موضوع به دنبال خود رضایت مصرفکننده از روغن را چه به لحاظ پخت و پز، عطر، رنگ، طعم و مزه به دنبال خواهد داشت.

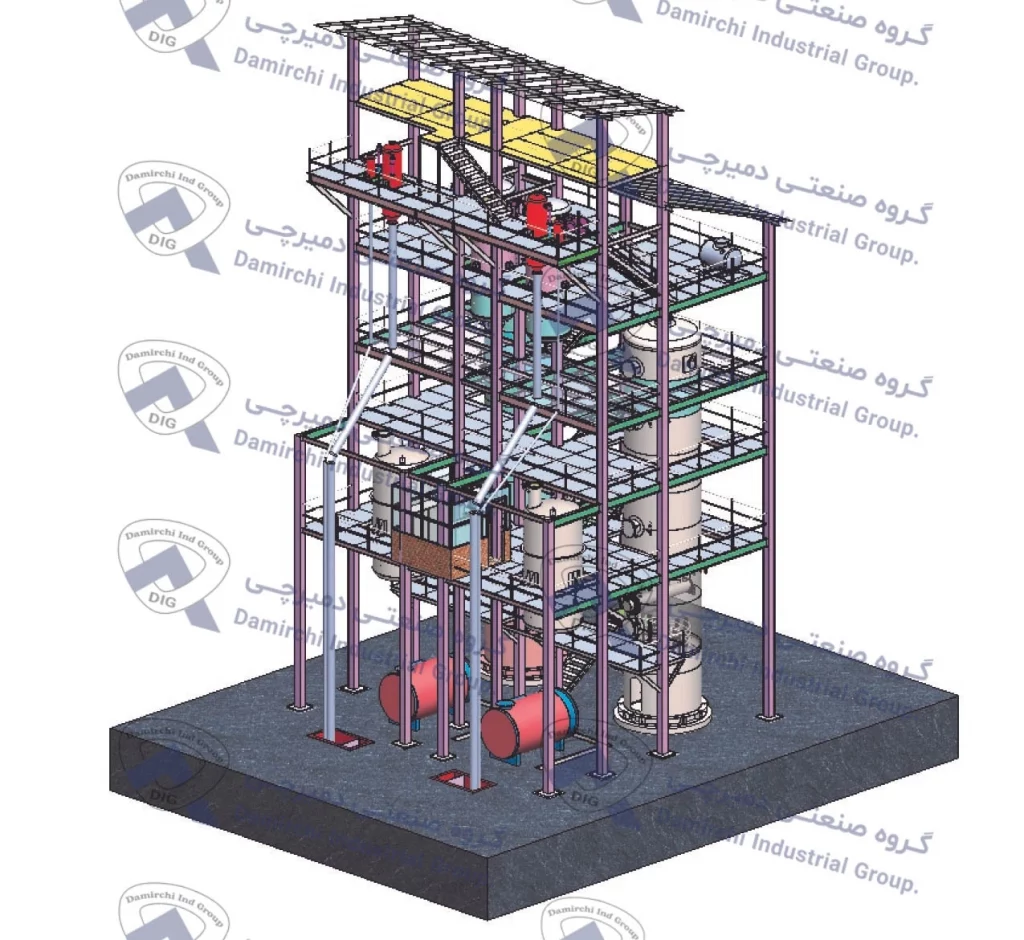

گروه صنعتی دمیرچی با برخورداری از قابلیتهای منحصر بفرد در حوزه طراحی و مهندسی و استفاده از متخصصین با تجربه و ماشینآلات روز دنیا، توانایی ساخت خط کامل تولید و تصفیه روغن، شامل: مراحل صمغ گیری، خنثی کردن، رنگ بری، زمستانه کردن، هیدروژناسیون، پست بلیچ و بی بو کردن، را دارد.

بنیان اندیشه و ایدهپردازی شرکت صنعتی دمیرچی در فرآیند طراحی ماشینآلات و بکارگیری تکنولوژیهای مورد نیاز صنعت روغن نباتی، تامین نیازها و رسیدن به چشمانداز جهانی سی سال آینده این صنعت میباشد. از این رو متخصصین این شرکت همواره تلاش میکنند تا:

فقط تکنولوژیها و روشهایی که بعد از سال 2010 وارد عرصه کار شدهاند را به عنوان مرجع کاری خود، مد نظر قرار داده و روشهای قدیمیتر را کلاً از حیطه کاری خود، خارج نمایند.

بهروزرسانی پیوسته تکنولوژیهای فوق چه با ایده گرفتن از رقبای بینالمللی و چه با تحقیق و توسعه در داخل شرکت با استفاده از تجارب مدیران و طراحان کار آزموده، را در رأس امور قرار داده تا همواره از ارائه بهترین و اقتصادیترین پلنتهای تصفیه و تولید به مشتریان خود، اطمینان داشته باشد.

با بررسی جامع پروژهها از A تا Z، علاوه بر ارائه پلنتهایی با کارایی بالا، اطمینان حاصل نماید که کاملترین و اقتصادیترین روشهای تولید را، نیز به مشتریان خود، عرضه نموده است.

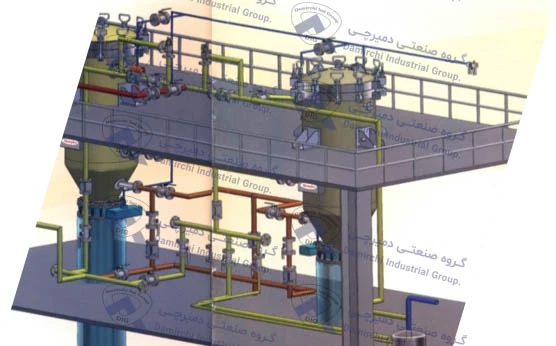

با رشد صنایع کوچک و متوسط وابستـه بـه روغــــن خوراکـی (تولیــــــدکننـدگان اسنکها و انــــــواع سس و …) و تقاضـای مصـرفکنندگان برای انواع روغنهای خوراکـــــی خـــــــاص، گروه صنعتی دمیرچی مبادرت به ساخت پکیجهای کامل تصفیه روغنهای خوراکی با ظرفیت پایین، موسوم به Mini Refinery ، کرده است.

روغن یکی از مواد خوراکی بسیار کاربردی است و همه ما برای طبخ اکثر غذاهای روزمره، ناگزیر به استفاده از روغن هستیم؛ چه در آشپزخانههای صنعتی در حجم بالا و هم در آشپزخانههای خانگی و در حجم کمتر از روغنهای مختلف استفاده میشود. همچنین در تولید انواع شکلات، کیک، بیسکویت، بستنی، انواع اسنک و .. روغن از الزامات اولیه تولید و پخت است، بنابراین قصد داریم در این مطلب از سایت دمیرچی خط تولید روغن خوراکی را به طور کامل شرح دهیم.

البته در نظر داشته باشید که برای تولید روغن مایع مرحله هیدروژناسیون و پست بلیچینگ نخواهیم داشت، فرآیند زمستانه کردن، صرفا برای تولید روغن آفتابگردان خالص مورد استفاده قرار گرفته است. همچنین فرکشنیشن برای جداسازی برشهای روغن پالم مورد استفاده قرار گرفته و از فرآیندIE نیز صرفا در موارد خاص استفاده میشود. در ادامه به بررسی دقیق تمام این ۹ مرحله در خط تولید روغن خواهیم پرداخت.

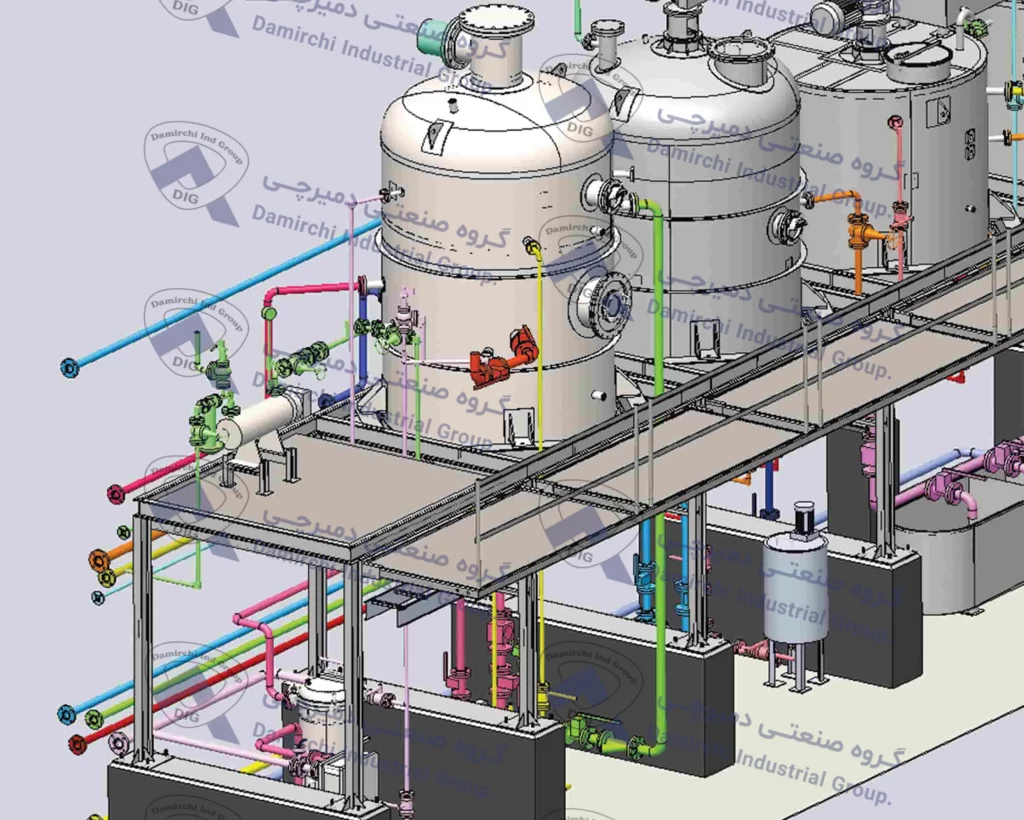

پس از روغنکشی از دانههای روغنی، ابتدا ناخالصیها و ذراتی که به طور مکانیکی به روغن خام وارد شدهاند با استفاده از دکانتور و یا فیلتراسیون گرفته شده و سپس در مرحله بعدی روغن، صمغگیری میشود، صمغها را میتوان به دو صورت کلی قابل هیدراته با آب و قابل هیدراته با اسید تقسیمبندی کرد، در مرحله اول، water degumming انجام شده و صمغهای قابل هیدراته با آب توسط تزریق آب و دادن زمان ماند در تانک واکنش، هیدراته شده و بهصورت دو فاز با روغن در میآیند که با استفاده از سپراتور، از روغن جدا میشوند، از این صمغها برای تهیهی لسیتین استفاده میشود.

در دومین مرحله تصفیه، در خط تولید روغن، با تزریق اسید فسفریک به روغن خام به میزان حدوداً یک کیلوگرم در تن، کلیه صمغهای باقیمانده که از نوع قابل هیدراته با اسید هستند نیز هیدراته شده و بهصورت دو فاز با روغن در میآیند. در مرحله بعد به روغن سود کاستیک تزریق میشود؛ این سود اسید فسفریکهای مازاد مرحله قبل را خنثی و اسیدهای چرب آزاد داخل روغن را صابونی کرده و به صورت دو فاز با روغن در میآورد. میزان سود تزریقی در این مرحله با اندازهگیری میزان اسیدهای چرب آزاد در روغن و در نظر گرفتن حدوداً 20 تا 25 درصد سود اضافه محاسبه میشود. پس از تزریق سود و گذر از مخزن ماند آن، صمغهای هیدراته شده درمرحله قبل و اسیدهای چرب خنثی شده با سود به صورت فاز سنگینتر از روغن درآمده و با استفاده سپراتور از روغن جدا میشود که به آن خلط صابون (Soap Stock) گفته میشود، میزان صابون خروجی سپراتور اول با توجه به میزان اسیدهای چرب آزاد روغن خام، کارایی و راندمان فرآیند خنثی سازی و سپراتورها بین 400 تا 1200 ppm میتواند باشد که باید از روغن جدا شود. این مهم، با استفاده از شستشو با آب داغ به انجام رسیده و تمام صابونهای موجود با آب شسته شده و از روغن جدا میشود. سپس این آب توسط سپراتور از روغن جدا میشود، مرحله شستشو با آب میتواند تا دو بار، تکرار شود، در آخرین مرحله، از یک خشککن تحت خلاء، برای جداسازی آب باقیمانده در روغن پس از مرحله شستشو، استفاده گردیده و سپس، روغن به مخازن روغن خنثی شده، هدایت میشود.

از آنجا که روغنهای خوراکی باید دارای رنگی مناسب و استاندارد باشند لذا با افزودن خاک رنگبر مناسب به روغن، تحت زمان، دما و خلاء مناسب، مواد رنگی روغن که عمدتاً کاروتنوئیدها هستند، جذب سطحی خاک رنگبر شده و سپس این خاک، با کمک فیلتر از روغن جدا میشوند. روغن بدون رنگ حاصل از این مرحله در نهایت برای هیدروژناسیون، زمستانه کردن و یا بیبو سازی در مخازن مربوطه ذخیره میگردد.

زمستانه کردن فرآیندی است که عمدتاً برای جداسازی مومها و واکسهای، روغن آفتابگردان به کار گرفته میشود. از آنجا که این مومها عامل کدری روغن در ظروف بستهبندی شفاف بوده و امری ناخوشایند برای ظاهر روغن و دید مشتری، به حساب میآیند، پس باید جدا شوند. به همین دلیل روغن پس از خنثی سازی و بیرنگ شدن به واحد زمستانه کردن ارسال شده تا با کاهش دمای روغن، دمای روغن تا 5 درجه سانتیگراد زمانی 18 تا 24 ساعت و همچنین اضافه کردن خاک کمک فیلتر، عمل کریستاله شدن مومها و جذب آن بر روی ذرات خاک کمک فیلتر، صورت گرفته و از فاز روغنی جدا میشود، سپس این مومهای جذب شده بر روی ذرات خاک، توسط فیلتر از روغن جدا شده و روغن عاری از موم و واکس، به مخازن روغن وینترایز شده برای مرحله بعد که بیبو سازی است، ارسال میشود.

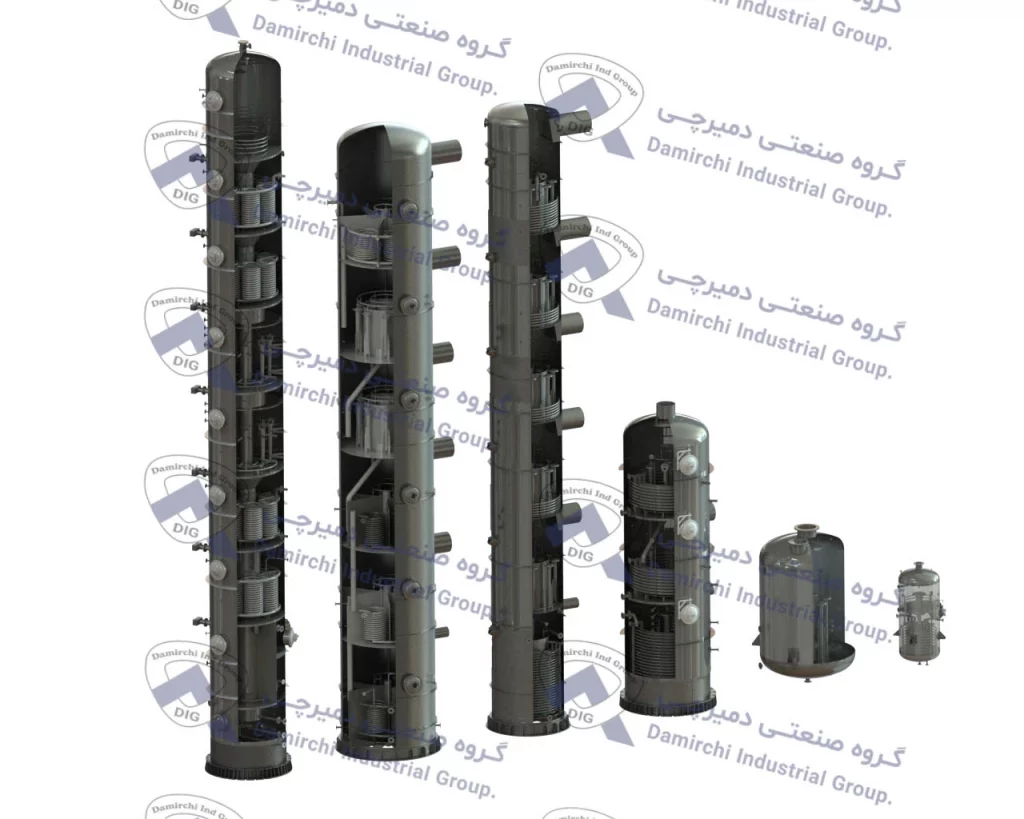

بیبو سازی آخرین مرحله و بهعبارتی قلب فرآیند تصفیه روغنهای نباتی، پیش از بستهبندی روغن میباشد که از آن برای جداسازی ترکیبات ایجاد کننده طعم و بوی نامناسب، اسیدهای چرب آزاد از روغن و تجزیه و از بین بردن، ترکیبات رنگی باقیمانده با استفاده از درجه حرارت بالای بیبو سازی، استفاده میشود. فرآیند بیبو سازی تحت دما و خلاء بسیار قوی و همزمان با تزریق بخار اسپارج صورت میگیرد، رعایت نکات زیر در طراحی بیبو کنندههای مدرن بسیار مهم میباشد.

بیبوهای Batch، عمدتاً در سایزهای 10 و 20 تن در هر بچ، طراحی شده و برای کارخانجات کوچک تا ظرفیت 50 تن در روز مناسب بوده و یا برای بیبو سازی روغنهای خاص و فانتزی مانند: روغن زیتون، کنجد، هسته انگور، سبوس برنج و یا روغنهایی چون ذرت، در سایزهای کوچک در کارخانجات بزرگ، مورد استفاده قرار میگیرد.

بیبوهای مداوم Continuous، برای ظرفیتهای 100 تا 1000 تن در روز و برای کارخانجاتی که نیاز به تولید مداوم با حجم بالا و بدون داشتن تنوع زیاد و نیاز به تغییر مکرر نوع روغن دارند، مناسب بوده و دارای کارایی و قابلیت بیبو سازی، بسیار مناسبی میباشد.

بیبوهای نیمه مداوم Semi-Continuous و یا Multi-Stock برای کارخانجاتی که نیاز به تولید مداوم با حجم بالا و همچنین تنوع زیاد و نیاز به تعویض روغن به دفعات مکرر در طول هفته دارند، مناسب بوده و با به حداقل رساندن زمان تعویض روغن و میزان اختلاط روغنهای مختلف با هم، دارای کارایی و قدرت انعطاف بسیار بالایی است.

برای تولید روغنهای جامد و نیمه جامد هیدروژنه برای انواع مصارف خاص، از فرآیند هیدروژناسیون استفاده میشود. این عمل در راکتور خاص آن که کنورتر نامیده شده و در حضور کاتالیست نیکل تا رسیدن به نقطه ذوب مناسب انجام گرفته و روغن هیدروژنه شده پس از پایان واکنش، ابتدا به فیلترهای جداسازی کاتالیست نیکل از روغن، ارسال شده و سپس برای حذف کامل نیکل از آن، به کمک خاک کمک فیلتر، پست بلیچ میگردد.

از فرکشنیشن، برای جداسازی برشهای مختلف روغن پالم از جمله اولئین و انواع استئارین که دارای نقطه ذوبهای مختلف و خواص متفاوت میباشند استفاده میشود. برای این کار، روغن در کریستالایزرهای مجهز به همزن و کویلهای سرمایشی تا دمای مناسب در بازه زمانی لازم، سرد شده و پس از آنکه روغن به صورت دو فاز جامد و مایع در آمد، برای جداسازی به ممبران فیلترهای مخصوص این کار ارسال میگردد تا دو فاز از هم جدا شده و هر کدام به مخازن خاص خود برای استفادههای بعدی ارسال گردند.

اینتراستریفیکاسیون برای مصارف و کاربردهای خاصی همچون تولید روغنهای نیمه هیدروژنه با اسید چرب ترانس صفر، جایگزینی سایر روغنها به جای روغن پالم در فرمولاسیونهای روغنی، شبیهسازی ترکیبات خاص روغنی و یا فرآیندهای مشابه به کار گرفته میشود. استریفیکاسیون به دو روش شیمیایی با بکارگیری کاتالیست سدیم متوکساید و روش آنزیمی با بکارگیری آنزیم مناسب صورت میگیرد، این روش را میتوان یک روش اختلاط در سطح مولکولی دانست که با جابجایی استخلافهای مولکولی انواع اسیدهای چرب موجود در روغن که از اجزاء ترکیبی مختلف آن حاصل شده است، کل مخلوط را به حالت هموژن و یکنواخت میرساند.

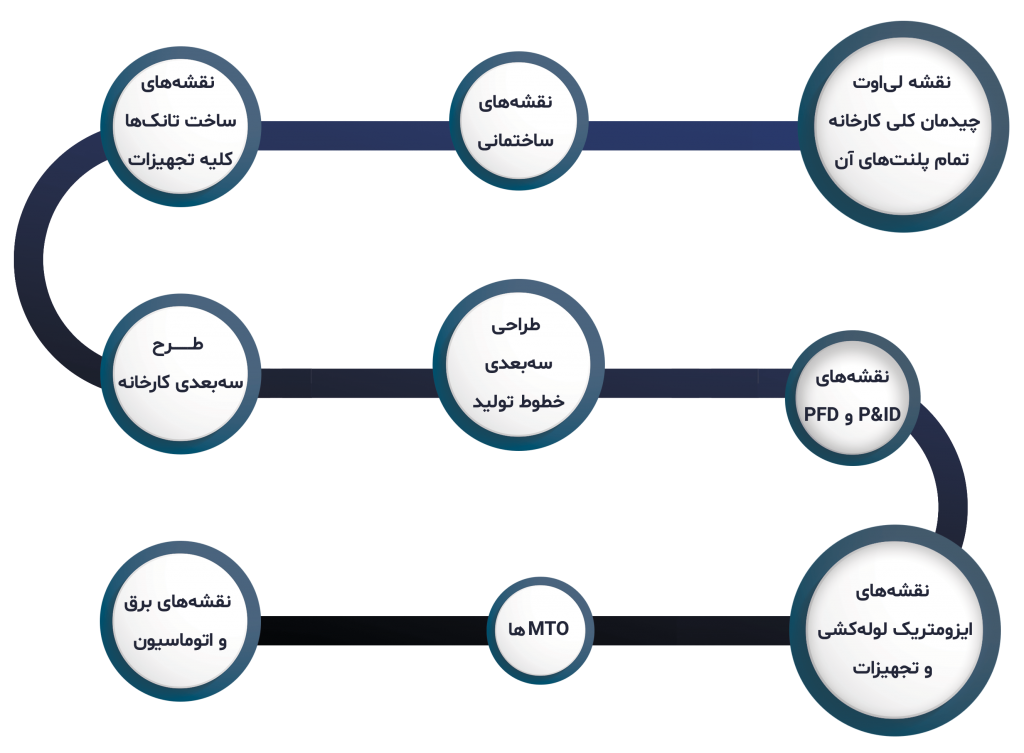

با پیروی از بهروزترین رویههای اجرای پروژههای صنعتی در جهان، شرکت صنعتی دمیرچی تنها سازنده و مجری پروژههای صنعت روغن در ایران و خاورمیانه میباشد که از صفر تا صد، طراحی نقشههای اجرایی پروژهها را با کمک نرم افزارهای پیشرفته، در داخل شرکت و به کمک تیم مهندسی خود، انجام داده و تمام نقشهها و مدارک لازم را، پیش از آغاز عملیاتهای عمرانی تهیه مینماید، تا ضمن کاهش چشمگیر زمان نصب و راهاندازی، برنامه کنترل پروژه با کمترین انحراف انجام گرفته و کار در زمان از قبل تعیین شده با کیفیت مورد نیاز و بودجه برآورد شده، به انجام رسیده و تحویل گردد، این مدارک عمدتاً شامل:

کارشناسان فروش گروه تولیدی و صنعتی دمیرچی، همه روزه بجز ایام تعطیل از ساعت 8 صبح تا 17 عصر آماده پاسخگوی به شما خواهند بود.

برای ثبت درخواست خود می توانید از روش های مختلف از جمله:

تماس تلفنی

پر کردن فرم در سایت

چت آنلاین سایت

اقدام نمایید