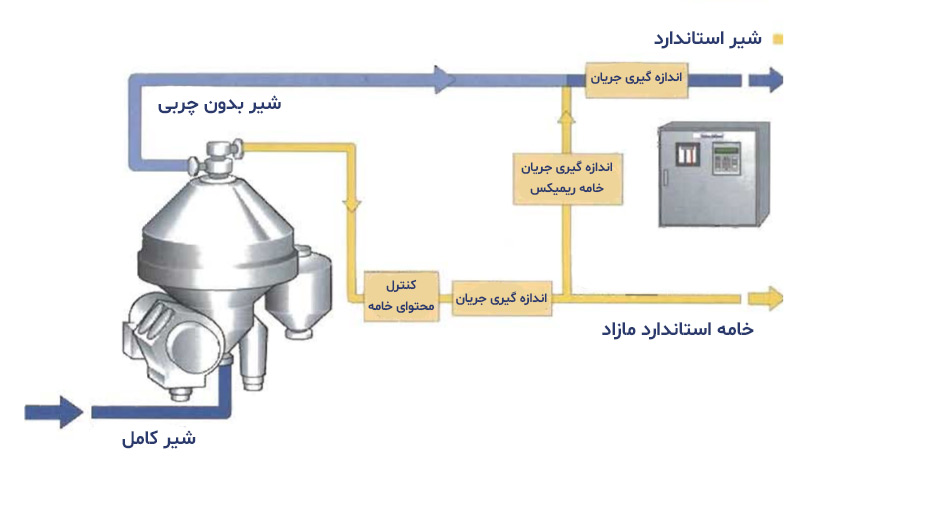

شیر پیش ساخته و استاندارد شده (شیر با درصد چربی مختلف) پس از سپراتور و واحد استانداردسازی به مخازن استیل منتقل میشود. این مخازن باید قابلیت ذخیره شیر با درصد چربیهای گوناگون را داشته باشند. شیرهای استاندارد شده از این مخازن و شیرهای طعمدار از واحد میکس به واحد استریل ارسال میشوند. حجم شیر ارسالی به واحد استریل با کمک فلومتر اندازهگیری و ارسال میشود. سیگنال بین پمپ ارسال از مخازن و استریلایزر حائز اهمیت میباشد. در صورت نبودن این سیگنال مشکلاتی در پمپ ارسال و تجهیزات استریلایزر ایجاد میشود.

استفاده از عملیات حرارتی برای تولید فراوردههای غذایی مایع با ماندگاری طولانی را استریلیزاسیون مینامند. این فرایند مداوم در سیستم بسته انجام میگیرد. در این فرآیند با کمک حرارت تمامی میکروارگانیزمها و آنزیمهای مقاوم در برابر حرارت غیرفعال میشوند. به این ترتیب امکان هرگونه فعالیت شیمیایی و آنزیمی از آن گرفته میشود و هیچ مواد نگهدارندهای در کار نیست. با بستهبندیهای نفوذ ناپذیر چند لایه؛ امکان نگهداری چهار تا شش ماهه در آن به وجود میآید و این کمک میکند تا شرکتهای لبنی بتوانند محصولات خود را در مناطق دور نیز عرضه کنند. اما نکتهای که باید به آن توجه کنید این است که شیرهای استریلیزه تنها تا زمانی قابلیت ماندگاری بالا دارند که از بستهبندی خود خارج نشده باشند؛ به محض باز شدن بستهبندی باید شیر را در یخچال نگهداری کنید و مانند شیر پاستوریزه در طول پنج تا هفت روز آن را مصرف کنید.

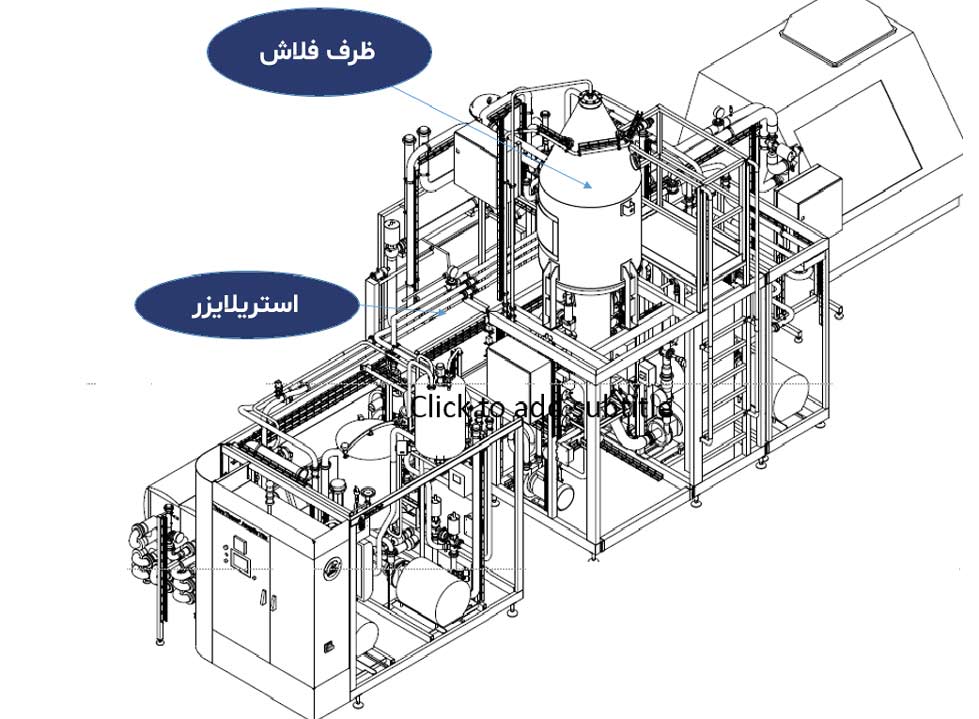

اجزای اصلی یک سالن استریل را استریلایزر، تانک اسپتیک، هموژن و فیلر اسپتیک تشکیل میدهند.

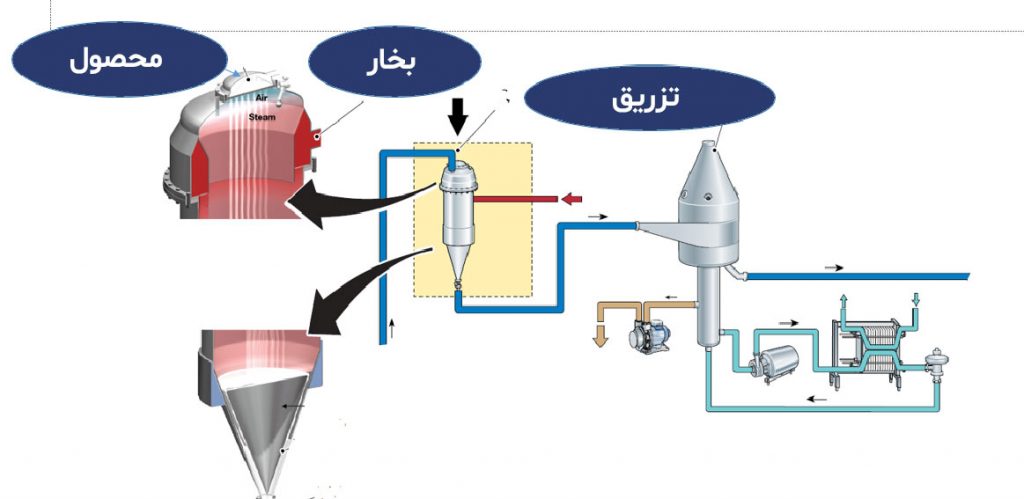

1- استریلایزر مستقیم (direct)

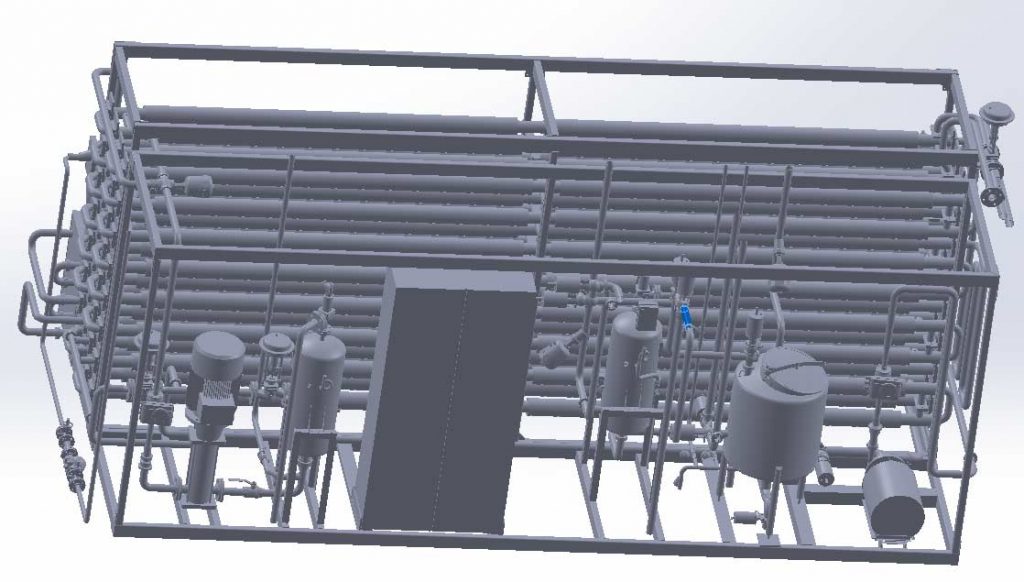

2- استریلایزر غیر مستقیم (indirect)

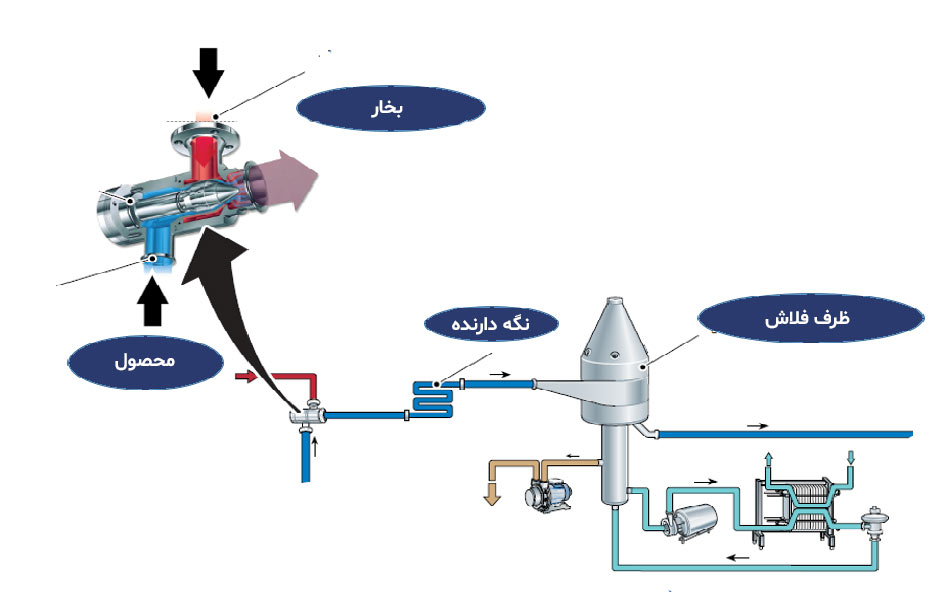

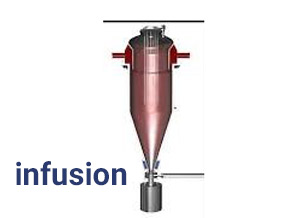

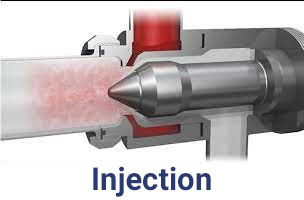

در سیستم مستقیم، بخار گرید غذایی (بخارعبوری از فیلتر اسپتیک) مستقیما به شیر تزریق میشود. نظر به نوع محصول تولیدی از injection یا infusion استفاده میگردد. دمای شیر را به 135 الی 140 درجه سانتیگراد میرساند. شیر قبل از سرد شدن 4-8 ثانیهای در این دما در holder حفظ میشود که در انتهای هلدر، ولو expansion جهت ایجاد فشار و عدم بخار شدن محصول نصب میگردد. در صورت کوچکترین افت دما از دمای تعیین شده به مدت کسری از زمان، استریلایزر از استریل خارج و اماده cip و استریل میشود. شیر پس از بازیابی حرارتی وارد یک مخزن تحت خلا (flash vessel) میشود و در آن ضمن دفع تمام بخار تزریق شده، تا 80 درجه سانتیگراد سرد و در ادامه وارد هموژن اسپتیک میشود.

در سیستم مستقیم، هموژن در پایین دست (downstream) و بعد از عملیات UHT قرار دارد زیرا ممکن است افزایش دما باعث توده شدن چربی شیر شده و پروتئین به صورت لخته درآید که با عملیات هموژنیزاسیون، توده و لختهها میشکند. در ادامه شیر از طریق بازیابی سرمای شیر ورودی (regeneration) در مبدل حرارتی (heat exchanger) تا 10 درجه سانتیگراد خنک و از استریلایزر خارج میشود. نظر به این که توسط plate heat exchanger اضافی نصب شده در مسیر شیر خروجی، میتوان شیر را به دمای مورد نظر رساند.

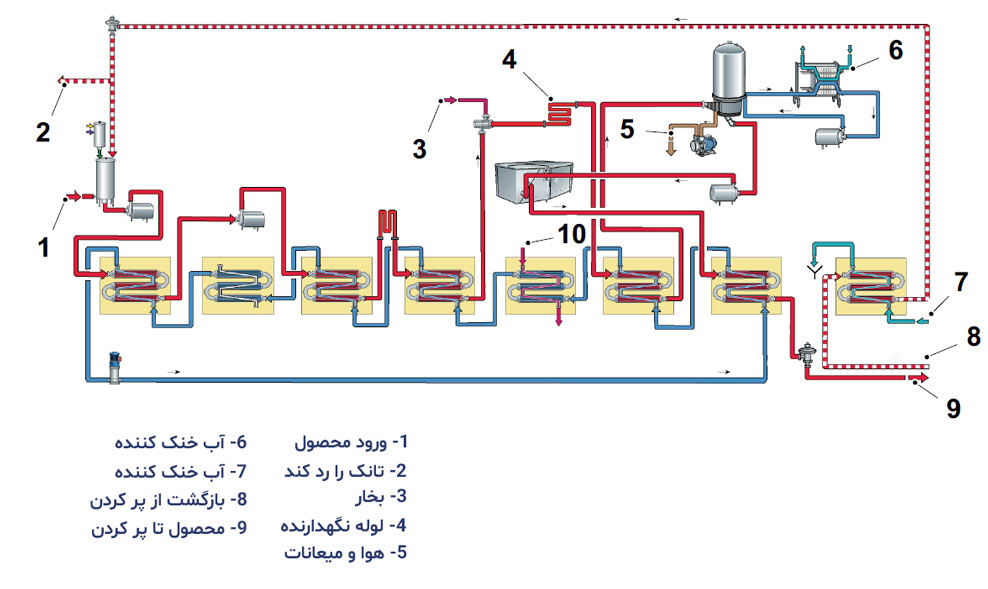

در استریلایزر غیرمستقیم، شیر بعد از مبدل اول تا 75 درجه گرم و وارد هموژن میشود در سیستم غیر مستقیم، هموژن معمولا در بالا دست (upstream) قرار دارد. چنانچه درصد چربی و پروتئین شیر بالا باشد در این صورت همانند سیستم مستقیم در پایین دست قرار میگیرد. شیر تا 110 درجه سانتیگراد به وسیله بازیابی گرمای شیر خروجی گرم میشود و سپس در بخش هیتر، با کمک آب داغ تحت فشار به دمای 135 درجه رسانده میشود و در نهایت پس از تبادل گرما با شیر ورودی، در دمای حدود 20 درجه سانتیگراد استریلایزر را ترک میکند. در این فرآیند دو زمان ماند وجود دارد؛ یکی به مدت 90 ثانیه در دمای 90 درجه (قبل از هیتر اصلی) جهت تثبیت پروتئینها، و دیگری به مدت 4 ثانیه در دمای 135 درجه جهت تکمیل فرآیند استریلیزاسیون.

سیکل پروسس در استریلایزر شامل ذیل می باشد:

Sterilization -1

استریلایزر با گردش آب داغ 140 درجه تحت فشار به مدت 30 دقیقه استریل میشود سپس گام به گام خنک میگردد تا به دمای مناسب تولید برسد.

2- Production

چنانچه تانک اسپتیک یا فیلر آماده باشد میتوان با استریلایزر شیر دریافت کرد. در حین دریافت اگر به هر دلیلی مشکلی پیش آید آب استریل جایگزین شیر شده و شیر کاملا از داخل استریلایزر خالی میگردد و آب استریل سیرکوله میگردد.

3- (AIC)Aseptic intermediate cleaning

این تمیز کردن بین تولید تحت اسپتیک اتفاق میافتد که امکان تمیز کردن دستگاه به طور کامل امکان پذیر نیست.

Stop-4

5- Cleaning-in-place(CIP)

تمیز کردن کامل با سود و اسید انجام میگیرد.

در فرآیند تولید محصولات با ماندگاری طولانی، واژه اسپتیک به معنای “عدم ارتباط با محیط اطراف” است. این ویژگی در تانک اسپتیک با اعمال هوای استریل پرفشار به وجود میآید. این تجهیز به عنوان یک تانک بافر بین استریلایزر و پرکن ها قرار دارد که نوسانات جریان خروجی از استریلایزر و ورود به دستگاه پرکنها را مدیریت میکند این مساله سبب میشود چنانچه در هر یک از تجهیزات ارتباطی با محیط مجاور برقرار شود، محصول در معرض آلودگی ثانویه قرار نگیرد.