“استریلیزاسیون” یک محصول به معنای کشتن تمام میکروارگانیزمها و آنزیمهای مقاوم در برابر گرما از طریق یک عملیات حرارتی شدید میباشد. امکان نگهداری بلند مدت محصولات در دمای اتاق از جمله مزایای اصلی چنین فرآیند حرارتی میباشد، لذا کارخانجات صنایع غذایی به دلیل حذف سیستمهای برودتی با هزینه کمتری میتوانند محصولات خود را صادر کنند. این تجهیز کاربرد عمدهای در صنعت غذا و به ویژه صنایع لبنی و نوشیدنی دارد.

ما در این مطلب ظرفیت و ابعاد استریلایزر در اندازه 8000 و 10000 مشخص کردهایم.

شیری که قرار است استریل گردد باید از بهترین کیفیت ممکن باشد. به طور خاص، بسیار مهم است که پروتئینهای موجود در شیر خام از نظر حرارتی پایدار باشند. چنانچه شیر مصرفی در این فرآیند بیکیفیت باشد، هم کیفیت محصول و هم شرایط فرآیندی را متاثر میکند. برای مثال شیر ترش به دلیل ناپایداری حرارتی، باعث مشکلات عملیاتی چون رسوب، سوختگی محصول و تهنشینی پروتئینهای محصول پس از بستهبندی میشود. برای مثالی دیگر، شیری که به مدت طولانی نگهداری شده باشد (حتی در دمای پایین) حاوی تعداد زیادی باکتری سایکروتروفیک خواهد بود که این باکتریها منجر به تولید آنزیمهایی خواهند شد که در برابر حرارت پایدار بوده و به راحتی از بین نمیروند. وجود این آنزیمها باعث طعم ترشیدگی و تلخی شده و حتی گاها منجر به دلمه شدن شیر میشود. لذا شرایط باکتریولوژیک شیر بسیار مهم است. در این امر نه تنها شمار باکتریها، بلکه به طور بسیار خاصتری شمار باکتریهای اسپورزا بسیار حائز اهمیت است چرا که میتوانند اثر مخربی بر “بازدهی استریل” داشته باشند.

Table of Contents

Toggle

وقتی حرارت به میکروارگانیزمها و اسپورها اعمال میشود، نمیتواند تمام این عوامل مخرب را همزمان نابود کند بلکه درصد مشخصی از میکروارگانیزمها/اسپورها طی زمانی مشخص از بین رفته و مابقی زنده میمانند. اگر شیر مجددا تحت فرآیند استریل کردن قرار بگیرد، مجددا درصد مشخصی از میکروارگانیزمها/اسپورهای باقیمانده از بین میروند و مابقی نجات مییابند (و این روند همواره ادامهدار بوده و هرگز به صفر نمیرسد). لذا اثر کشندگی فرآیند استریل کردن بر روی میکروارگانیزمها را میتوان با یک تابع لگاریتمی مانند زیر نشان داد:

Kt = Log(N/Nt)

که در این رابطه N تعداد اولیه میکروارگانیزمهای موجود، Nt تعداد میکروارگانیزمها پس از استریل کردن، t زمان فرآیند و K عددی ثابت است.

هر فرآیند استریلی با یک “اثر استریل” ارزیابی میشود که این مشخصه به دو متغیر زمان و دمای فرآیند وابسته است. هر چه دما و زمان ماند بالاتر باشد، فرآیند بهینهتر بوده و “اثر استریل” نیز بالاتر است. تجهیزات به کار رفته در صنعت لبنی بر روی اسپور B. subtilis دارای تاثیری در گستره 12 – 10 و بر روی اسپور B. stearothermophilus دارای تاثیری در محدوده 8 است. چنانچه استریل در قوطی انجام شود، برای Clostridium botulinum اثر استریل را نباید کمتر از 12 در نظر گرفت.

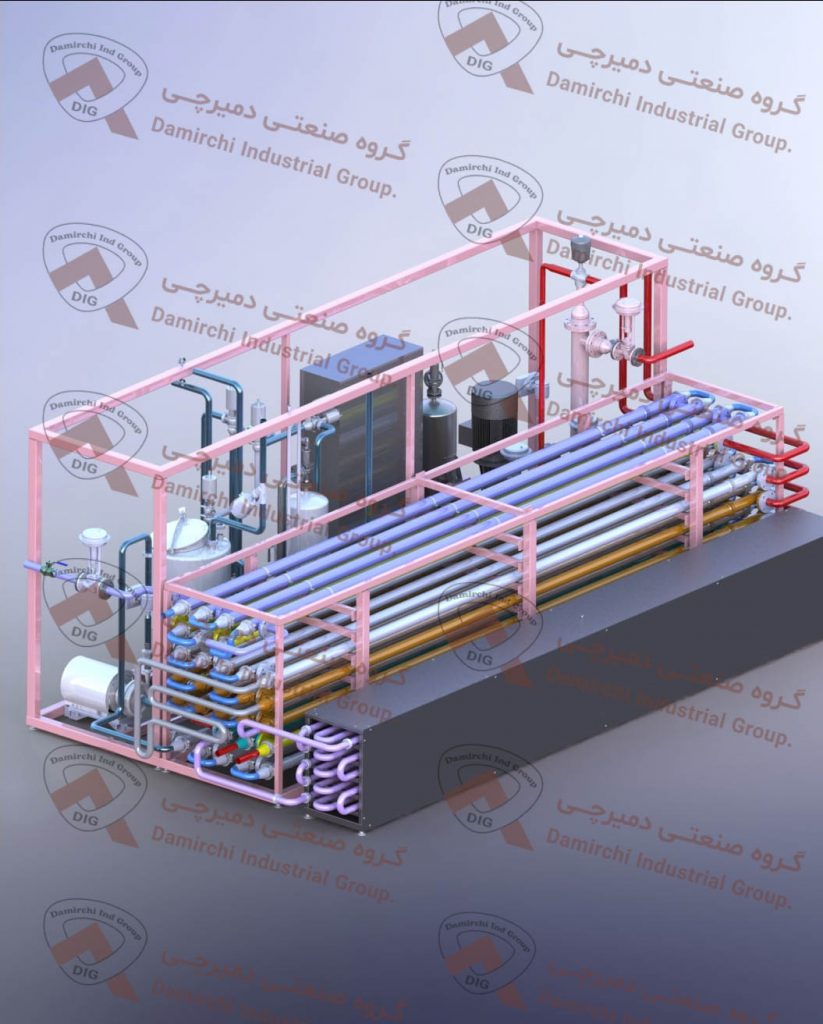

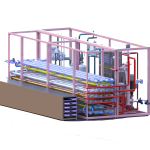

دو نوع استریلازر وجود دارد، مستقیم و غیرمستقیم. در نوع مستقیم، بخار در محصول تزریق میشود در حالیکه در نوع غیرمستقیم، حرارت از طریق جداره لوله به محصول منتقل میشود و اختلاطی میان محصول و بخار وجود ندارد. گرچه استریلایزرهای مستقیم محصولی با کیفیت بالاتر و احساس دهانی بهتر تولید میکنند، به جهت قیمت بالایشان کمتر از استریلایزرهای غیرمستقیم مورد استفاده قرار میگیرند.

در استریلایزرهای مستقیم، بخار گرید غذایی (بخارعبوری از فیلتر اسپتیک) مستقیما به محصول تزریق میشود و دمای محصول به 135 الی 140 درجه سانتیگراد رسانده میشود و محصول قبل از سرد شدن، 4 الی 8 ثانیه در این دما حفظ میشود. در صورت کوچکترین افت دما استریلایزر از استریل خارج و اماده CIP و استریل میشود. پس از هلدر محصول وارد یک مخزن تحت خلا میشود و در آن ضمن دفع تمام بخار تزریق شده، تا 80 درجه سانتیگراد سرد و در ادامه وارد هموژن اسپتیک میشود (استفاده از هموژنایزر محدود به محصولات لبنی است). در سیستم مستقیم، هموژن در پایین دست و بعد از عملیات UHT قرار میگیرد زیرا ممکن است افزایش دما باعث توده شدن چربی شیر شود و پروتئین به صورت لخته درآید که میبایستی با عملیات هموژنیزاسیون، تودهها و لختهها بشکنند. در ادامه شیر از طریق بازیابی سرمای شیر ورودی در مبدل حرارتی تا حدود 20 درجه سانتیگراد خنک و از استریلایزر خارج میشود.

در استریلایزر غیرمستقیم، محصول در دمای 4 درجه سانتیگراد وارد بالانس تانک میشود و پس از احیای حرارت از محصول داغ خروجی در دمای 75 درجه سانتیگراد وارد هموژنایزر میشود تا در فشار 250-180 بار هموژن گردد. محصول هموژن شده به بخشهای گرم کننده هدایت میشود و به صورت پلکانی ابتدا تا 90 درجه سانتیگراد و سپس تا دمای 140 درجه سانتیگراد گرم میشود. به صورت معمول در استریلایزرهای غیرمستقیم دو زمان ماند داریم. ماند ابتدایی به مدت 90 ثانیه و در دمای 90 درجه سانتیگراد خواهد بود تا امکان تثبیت پروتئینها فراهم شود و ماند دوم به مدت 4 ثانیه در دمای 140 درجه سانتیگراد خواهد بود تا شرایط زمانی فرآیند استریل احراز گردد. در نهایت محصول ضمن بازیابی حرارت از طرق پیش گرمکردن جریان سرد ورودی تا حدود 20 درجه سانتیگراد خنک و از استریلایزر خارج میشود.

در این نوع استریلایزرها هموژنایزر هم میتواند بالادست و هم پاییندست استریلایزر قرار بگیرد. علیرغم تاثیر مثبت هموژنایزرهای پایین دست بر روی بافت و پایداری محصولات با محتوای چربی بالا، به جهت گرانتر بودن این هموژنایزرها معمولا هموژنایزر در بالا دست فرآیند استریل قرار میگیرد. چرا که اگر بخواهیم هموژنایزر را در پایین دست استریلایزر بگذاریم نوع آن حتما باید اسپتیک باشد که این مدل گرانتر از هموژنایزرهای غیر اسپتیک است.

مراحل کاری استریلایزر شامل استریل کردن ، خنک سازی ، تولید و… است به صورت زیر است:

در این مرحله آب داغ 140 درجه تحت فشار به مدت 30 دقیقه در تمام طول مسیر استریلایزر چرخانده میشود.

با پایان گرفتن SIP، استریلایزر باید برای دریافت محصول آماده شود. در این مرحله دمای تمام نقاط به مقادیر عملیاتی مورد نیاز برای تولید شیر تغییر داده میشود و ضمن حفظ دمای هیتر اصلی در 140 درجه سانتیگراد، دمای باقی نقاط کاهش مییابد.

با تنظیم شدن دمای تمام نقاط، و در صورت آمادگی اسپتیک تانک و فیلر استریلایزر شیر دریافت میکند و وارد فاز تولید میشود. در این مرحله اگر به هر دلیلی مشکلی پیش آید آب استریل جایگزین شیر شده و شیر کاملا از داخل استریلایزر خالی میشود و آب استریل سیرکوله میگردد.

این نوع تمیز کردن بین تولید و تحت شرایط اسپتیک اتفاق میافتد و زمانی کاربرد دارد که CIP دستگاه به طور کامل امکان پذیر نیست. برای این منظور محلول سود با همان دمای تولید در خط چرخانده میشود.

CIP یکی دیگر از مراحل کاری استریلایزر است که با پایان گرفتنِ برنامه تولید و یا بالا رفتن فشار خروجی هموژنایزر و افت دما، خط باید به طور کامل CIP شود.

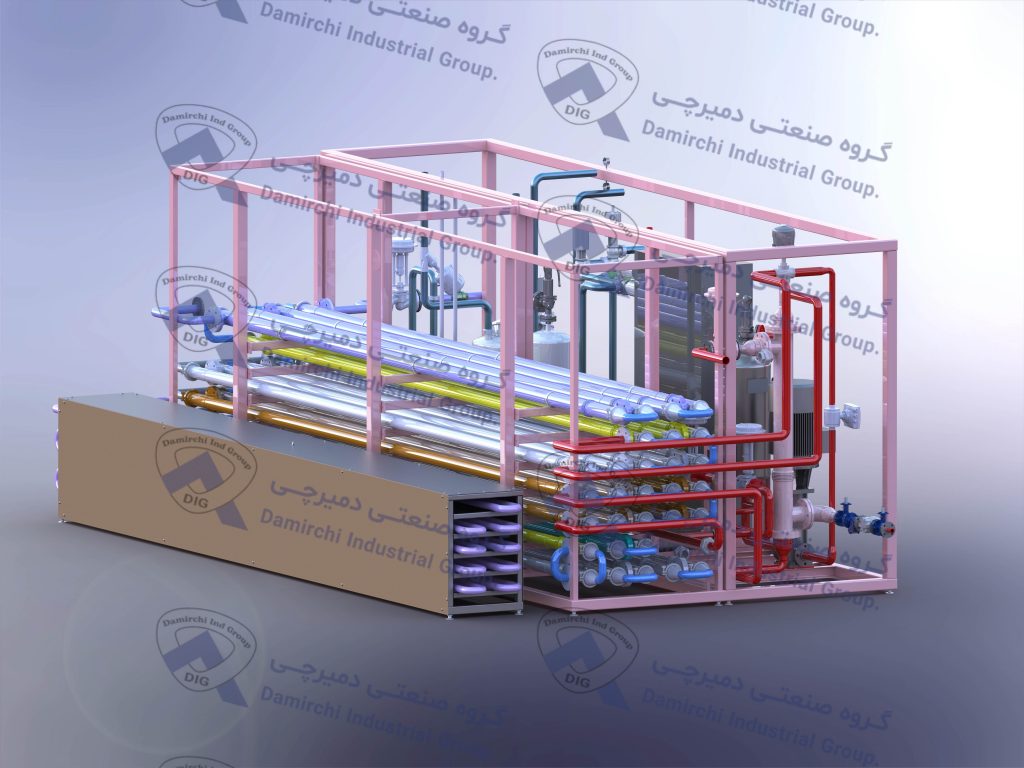

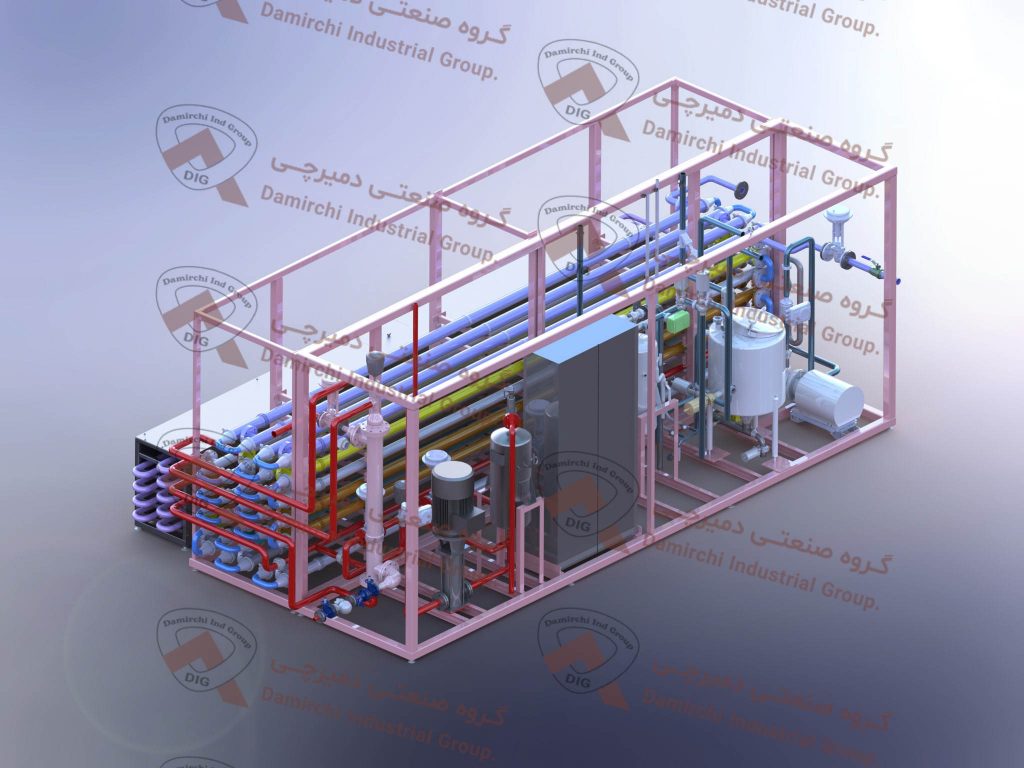

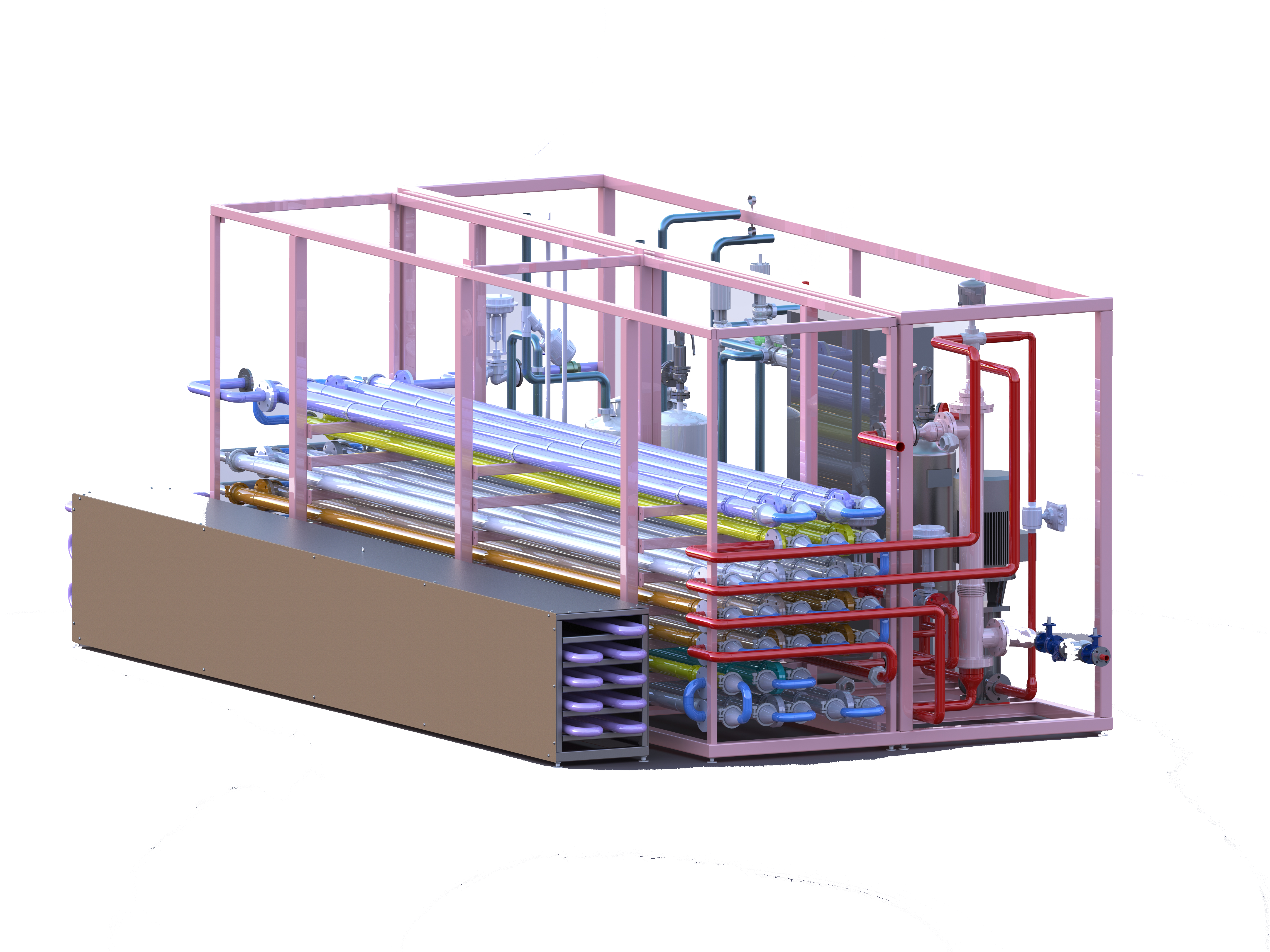

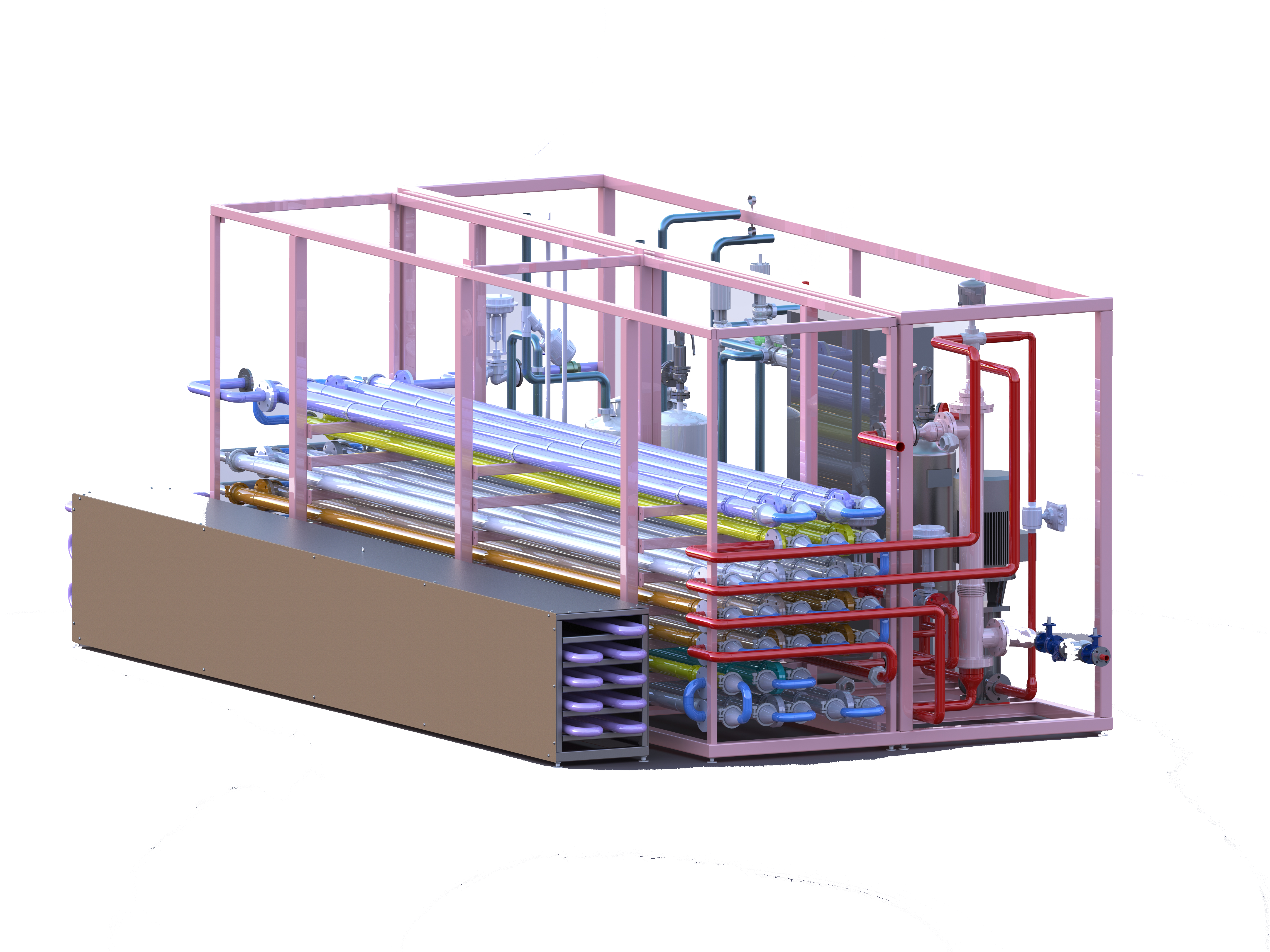

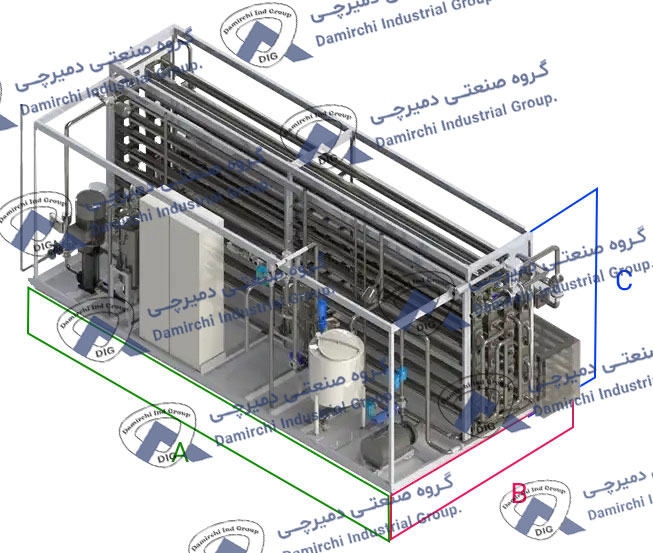

ظرفیت و ابعاد استریلایزر در ظرفیت های 8000 و 10000 به صورت زیر است با توجه به نیاز شرکت میتوان از بین ظرفیت و ابعاد استریلایزر مدل مد نظر خود را انتخاب کرد:

ظرفیت (t/h) | A (mm) | B (mm) | C (mm) |

6 |

|

|

|

1 |

|

|

|

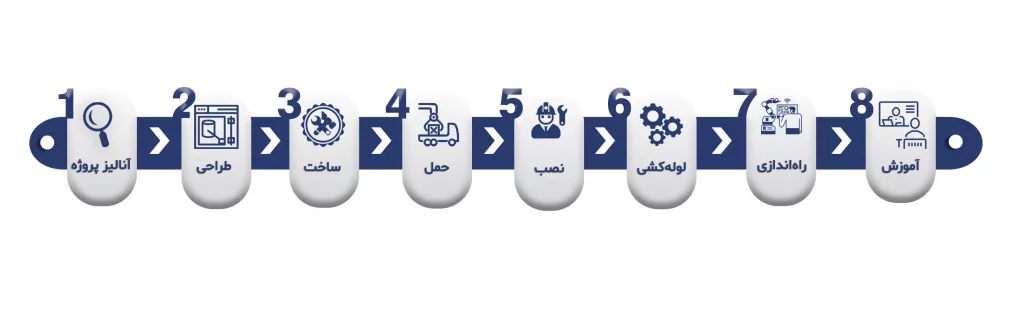

خدمات استریلایزر شرکت دمیرچی شامل جانمایی دستگاه استریلایز براساس نیاز کارفرما و همچنین از دیگر خدمات استریلایز شرکت دمیرچی میتواند موارد زیر را نام برد :

کارشناسان فروش گروه تولیدی و صنعتی دمیرچی، همه روزه بجز ایام تعطیل از ساعت 8 صبح تا 17 عصر آماده پاسخگوی به شما خواهند بود.

برای ثبت درخواست خود می توانید از روش های مختلف از جمله:

تماس تلفنی

پر کردن فرم در سایت

چت آنلاین سایت

اقدام نمایید