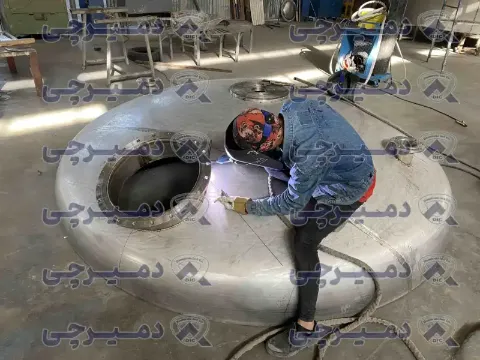

گروه تولیدی و صنعتی دمیرچی، مخازنهای استیل خود را در مدلهای گوناگون برای صنایع مختلف تا ۳۰۰ متر مکعب طراحی، تولید، تامین و نصب می کند. ما مخازنهای استیل تولید شده را به صورت اختصاصی و مطابق با نیاز صنعت شما تولید می کنیم. چیزی را که به دنبالش هستید پیدا نمی کنید؟ مشاورین فروش و مهندسان ما از یافتن راه حل مناسب بههمراه شما خوشحال خواهند شد!

مخازن تحت فشار ظروف بستهای هستند که برای نگهداری مایعات، بخارات و گازها در فشاری بالاتر یا کمتر از فشار محیط استفاده میشوند. در صنایع مختلف از جمله پتروشیمی، نفت و گاز، صنایع شیمیایی و صنایع غذایی و دارویی کاربرد فراوانی دارند. تجهیزاتی مانند مخازن ذخیره گازها، راکتورها، درام فلشها، جداکنندهها و مبدلهای حرارتی نمونههایی از مخازن تحت فشار هستند. هر مخازن تحت فشار باید در دما و فشار طراحی شده خود، که حدود ایمنی مخزن تحت فشار است، کار کند. طراحی، ساخت و آزمایش مخازن تحت فشار تحت مقررات و استانداردهای مربوطه به طور گسترده توسط پرسنل آگاه انجام میشود زیرا انتشار تصادفی و نشت محتویات آن خطری برای محیط اطراف آن است.

یکی از شناختهشدهترین استانداردهای مورد استفاده در طراحی و ساخت مخازن تحت فشار، استاندارد انجمن مهندسین مکانیک آمریکا (ASME) میباشد. که در بخش هشتم آن (ASME SEC.VIII DIV.1) به طراحی بویلر و مخازن تحت فشار اشاره شده است.

مخازن تحت فشار به صورت معمول بر اساس کاربری و هندسه تقسیمبندی می شوند.

تقسیمبندی مخازن تحت فشار بر اساس کاربری آنها – مخازن ذخیره:

مخازن ذخیرهسازی برای نگهداری مایعات و گازها برای مقاصد صنعتی استفاده میشوند. این مخازن معمولا حاوی سیالاتی میباشند که در حین فرآیند مورد استفاده قرار میگیرند و یا برای نگهداری محصولات نهایی مانند گاز طبیعی فشرده (CNG) و نیتروژن مایع استفاده شود. فولاد کربنی رایجترین ماده مورد استفاده برای مخازن ذخیرهسازی است.

یکی از شناختهشدهترین استانداردهای مورد استفاده در طراحی و ساخت مخازن تحت فشار، استاندارد انجمن مهندسین مکانیک آمریکا (ASME) میباشد. که در بخش هشتم آن (ASME SEC.VIII DIV.1) به طراحی بویلر و مخازن تحت فشار اشاره شده است.

این مخازن طبقهبندی گستردهای از مخازن تحت فشار میباشند که در آنها فرآیندهای صنعتی مانند اختلاط و هم زدن، تخلیه، تقطیر و جداسازی جرم و واکنش شیمیایی رخ میدهد. تغییر در فشار داخلی مخزن فرآیند به ماهیت فرآیند انجام شده و تغییرات مواد درگیر بستگی دارد. از انواع مخازن فرآیند به موارد زیر میتوان اشاره کرد:

امکان جداسازی مخلوطی از مایعات را بر اساس تفاوت در فراریت آنها میدهند. در این فرآیند، مخلوط تا دمایی گرم میشود که جزء فرارتر به فاز بخار تبدیل میشود. ارتفاع برج به اجزای داخلی آن (Packings or Trays) بستگی دارد.

اجازه جداسازی مخلوط جامد-مایع یا مایع-مایع را میدهند به این صورت که جزء متراکمتر در ته ظرف مینشیند. این نوع مخازن اغلب دارای سطح مقطع باریک یا ساختار افقی میباشند.

مخازن تحت فشاری که برای همگن کردن و امولسیون کردن یک یا چند ماده از همزن استفاده میکنند. مواد مخلوط شده ممکن است جامد یا مایع یا ترکیبی باشند. تجهیزات همزن بسته به میزان همگنی با سرعت های مختلف کار میکنند.

مخازنی که جهت واکنش های شیمیایی مواد و کاتالیزورهای مربوطه مورد استفاده قرار میگیرند، جهت تسهیل تماس مولکولی بین واکنش دهندهها راکتورها مجهز به همزن میباشند. بسته به نوع مواد، دمای مورد نیاز جهت واکنش و نوع واکنش (گرماده یا گرماگیر) لازم است توسط ژاکت حرارتی به مواد گرما داده شود یا گرما گرفته شود.

مخازن تحت فشار کروی، به دلیل ساختار مستحکم برای سیالات پرفشار ایده آل هستند، اما ساخت آنها دشوار و پرهزینه است. تنش داخلی و خارجی به طور منظم روی سطح کره توزیع میشود، به این معنی که هیچ نقطه ضعفی وجود ندارد. مخازن کروی سطح کمتری در واحد حجم دارند و این بدان معنی است که با حجم یکسان در ساخت مخازن کروی نسبت به مخازن استوانهای مقدار کمتری متریال به کار برده خواهد شد. با توجه به سطح کمتر این مخازن، انتقال حرارت نیز در این مخازن کمتر میباشد.

از این ایزوتانکها جهت انتقال و ارسال گاز و مایعات مختلف مانند انواع محصولات آرایشی و بهداشتی، گلوکز، گلیسیرین و … استفاده میگردد.

در فرآیند تولید محصولات با ماندگاری طولانی، واژه اسپتیک به معنای”عدم ارتباط با محیط اطراف“ است. این ویژگی در مخزن اسپتیک با اعمال هوای استریل پرفشار به وجود میآید. این تجهیز به عنوان یک تانک بافر بین استریلایزر و پرکنها قرار میگیرد تا نوسانات جریان خروجی از استریلایزر و ورودی به دستگاه پرکن را حذف کند.

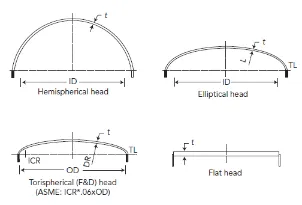

سرهای نیمکرهای (Hemispherical heads) به دلیل توزیع فشار به طور مساوی در سطح عدسی توانایی تحمل فشار بالایی را دارند به همین دلیل برای ساخت مخازن با فشار کاری بالا و قطر زیاد ایده آل هستند . هندسه شعاعی ساده و حجم داخلی بالاتری دارند، اما ساخت و اتصال آنها به پوسته دشوارتر میباشد..در شرایط فشاری داخلی یکسان در مقایسه با سایر هندسههای سر، سرهای نیمکرهای به کمترین ضخامت دیواره نیاز دارند. شعاع سر نیمکرهای برابر با شعاع سطح مقطع بخش استوانه مخزن و عمق سر نصف قطر میباشد.

میزان مقاومت در شرایط خاص عملکردی، با توجه فشار داخلی و خارجی و تنش وارده به مخزن در شرایط عملکردی

مقاومت در برابر خوردگی، با توجه به نرخ خوردگی مجاز و نیز عمر مورد نیاز تجهیز قابل محاسبه میباشد، که در نهایت به حداقل ضخامت مورد نیاز محاسبه شده برای هر بخش اضافه میگردد.

بازگشت سرمایه، هزینه مواد، ساخت و نگهداری باید در طول چرخه عمر مخزن تحت فشار در نظر گرفته شود و تجزیه و تحلیلهای اقتصادی برای تعیین بهترین مادهای که کمترین هزینه را دارد صورت گیرد. تا خرید مخزن تحت فشار سودآور باشد.

کربن استیل، نوعی از فولاد است که حداکثر درصد وزنی کربن آن نباید بیشتر از 2.1% باشد. در واقع عنصر کربن اصلیترین جز این آلیاژ به شمار میرود. مخازن فولاد کربنی به دلیل استحکام کششی بالا دارای حداقل ضخامت در پوسته و بخشهای دیگر میباشند. خم کاری و شکل دادن به فولاد کربنی به دلیل استحکام بالای آن دشوار است. همچنین نسبت به فولاد زنگ نزن بیشتر در برابر خوردگی و زنگ زدگی حساس است زیرا حاوی کروم نیست.

استنلس استیل: فولاد ضد زنگ نوعی فولاد است که دارای محتوای کروم بالا (بین 10.5 تا 30 درصد)، کربن کمتر و مقادیر کمی نیکل میباشد. این نوع فولاد به جهت مقاومت عالی در برابر مواد شیمیایی، خوردگی و آب و هوا که به محتوای کروم آنها نسبت داده میشود، شناخته میشوند. یک فیلم نازک و بیاثر اکسید کروم در سطح تشکیل میشود و از انتشار اکسیژن به بخش اصلی فلز جلوگیری میکند.

مبدل حرارتی در صنایع غذایی نقش بسیار مهمی ایفا میکنند. این دستگاهها برای انجام عملیات حرارتی مانند گرما دادن، خنک کردن، پاستوریزه کردن، اسانس گیری، تبخیر، تجمید و سرخ کردن در تولید و فرآوری محصولات غذایی به کار میروند.

پارامترهای مهم در محاسبات طراحی یک مخزن تحت فشار که در ارزیابی ضخامت پوسته و عدسیها تاثیرگذار است به شرح زیر میباشد.

فشار طراحی، فشاری که در طراحی یک مخزن مورد استفاده قرار میگیرد. این فشار به میزان 10 درصد یا 30psi بیشتر از فشار داخلی مخزن در نظر گرفته میشود. (هر کدام که بیشتر باشد)

دمای طراحی، حداکثر تنش مجاز به شدت به دما بستگی دارد، زیرا با افزایش دما استحکام کاهش مییابد و در دماهای بسیار خاصیت ترد شوندگی بالا میرود. مخزن تحت فشار نباید در دمای بالاتری که حداکثر فشار مجاز در آن ارزیابی شده است کار کند. دمای طراحی همیشه بیشتر از حداکثر دمای عملیاتی و کمتر از دمای حداقل است.

حداکثر تنش مجاز، این مقدار با ضرب یک ضریب ایمنی در حداکثر تنشی که ماده میتواند تحمل کند به دست میآید. این ضریب ایمنی به جهت انحرافات احتمالی از ساخت و عملکرد ایدهآل مخزن در نظر گرفته میشود.

Joint Efficiency: نسبت استحکام ورق جوش داده شده به استحکام ورق خام میباشد. به طور معمول استحکام اتصال جوش داده شده کمتر میباشد. اتصالات جوشی بدون آزمایش رادیوگرافی ضعیفتر در نظر گرفته میشوند.

خوردگی مجاز (Corrosion Allowance)، به طور کلی میزان خوردگی مجاز با توجه به شرایط پروسسی مخزن و طول عمر آن بین 1.5 تا 5 میلیمتر در نظر گرفته میشود.

تست رادیوگرافی از اشعه ایکس یا گاما برای تولید تصویری از سطح و زیر سطح مخزن تحت فشار استفاده میکند. پرتوهای بازتاب شده پس از عبور از ناپیوستگیها، حفرهها و عیوب منحرف میشوند و در فیلم نمایان میشوند. آزمایش رادیوگرافی بسیار قابل تکرار است و به حداقل آمادهسازی سطح نیاز دارد. با این حال، گرانتر است و به یک اپراتور بسیار ماهر برای مدیریت پرتوها نیاز دارد.

تست ذرات مغناطیسی از جریان مغناطیسی برای تشخیص ناپیوستگی روی سطح در مواد فرومغناطیسی استفاده میکند. بازرس یک جریان مغناطیسی را از طریق مخزن فشار بین دو پروب عبور میدهد. اگر ماده بدون نقص باشد، شار مغناطیسی بدون هیچ وقفهای از مواد عبور میکند. با این حال، اگر ترک یا هر نقص دیگری وجود داشته باشد، شار مغناطیسی از ماده خارج میشود. هنگامی که ذرات فرومغناطیسی، چه به صورت سوسپانسیون مایع و چه به صورت پودر، روی ظرف اعمال شوند، نقص بیشتر قابل مشاهده خواهد بود.

آزمایش مایع نافذ معمولاً روی درزها و صفحات جوش داده شده استفاده میشود. بازرس مقدار کمی مایع به نام نافذ را در ناحیهای با نقص احتمالی اعمال میکند. ماده نافذ پس از پاشش اجازه داده میشود تا تهنشین شود و سپس ماده نافذ اضافی روی سطح تمیز میشود. سپس توسعه دهنده (Developer) اعمال میشود تا ماده نافذی را که در شکافها نفوذ کرده است آشکار کند.

بر اساس کدASME BPV تست فشار برای تعیین استحکام و نشتی مخازن تحت فشار مورد نیاز میباشد. دو روش برای آزمایش فشار وجود دارد: تست هیدرواستاتیک که از آب و تست پنوماتیک که از هوا یا نیتروژن استفاده میشود. تست هیدوراستاتیک ایمنتر میباشد زیرا مایع فشرده حاوی انرژی کمتری نسبت به گاز فشرده است. برای آزمایش هیدرواستاتیک فشار داخلی 1.5 برابر فشار طراحی و برای آزمایش پنوماتیک 1.2 – 1.5 برابر در نظر گرفته میشود. سپس مخزن به طور مداوم حداقل 10 دقیقه در این فشار نگه داشته میشود و بازرس سپس به دنبال ترک و نشت در سیستم میگردد.

برای سفارش مخازن تحت فشار گروه تولیدی و صنعتی دمیرچی از طریق راه های مختلف از جمله:

فرم تماس

چت آنلاین سایت

تماس تلفنی

کارشناسان گروه تولیدی و صنعتی دمیرچی بعد از بررسی درخواست، در کوتاه ترین زمان ممکن با شما تماس خواهند گرفت.

بله، کارشناسان گروه تولیدی و صنعتی دمیرچی با توجه درخواست شما از ابتدا تا انتهای پروژه تان همراه شما خواهند بود

قسمت بیرونی مخزن که مایع یا گاز تحت فشار درون آن را نگه میدارد. این قسمت معمولاً از جنس فولاد کربنی یا فولاد ضدزنگ ساخته میشود.

یک درب باز شونده که به منظور انجام بازدیدها، تعمیرات و نگهداری دسترسی به داخل مخزن را فراهم میکند.

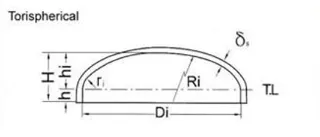

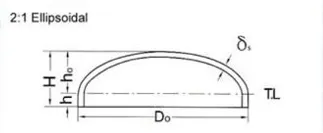

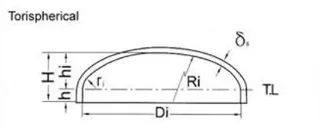

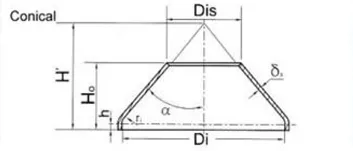

این بخشها به شکل کروی یا مخروطی در قسمتهای بالا و پایین مخزن نصب میشوند و با توجه به کاربرد آنها شکل و نوعهای مختلفی دارند.

((Elliptical-Torispherical-Spherical-Conical-Flat

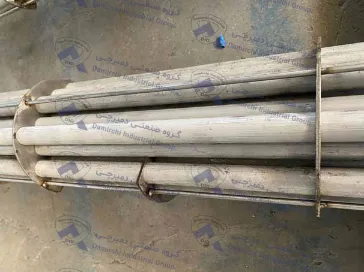

اتصالات لولهای برای ورود و خروج مایعات یا گازها به مخزن. این لولهها شامل لولههای ورودی، خروجی، خنککننده، شیرها و سیستمهای کنترل میشوند و بسته به فشار کاری sch آن مشخص میگردد.

جهت دسترسی به قسمتهای بالایی مخزن، نردبانها نصب میشوند تا کارکنان بتوانند به راحتی به اجزا دسترسی داشته باشند.

پایههای مخزن که به زمین نصب میشوند و وزن مخزن و محتویات آن را تحمل میکنند.

یک مسیر برای خروج هوا یا بخار از مخزن تا فشار داخلی در محدوده ایمن باقی بماند.

یک شیر ایمنی که به صورت اتوماتیک باز میشود تا در صورت افزایش ناگهانی فشار درون مخزن، انتشار فشار اضافی را امکانپذیر کند و از انفجار مخزن جلوگیری کند.

لولهای برای تخلیه سیال داخل مخزن .

در برخی از مخازن، مخلوط کنندهها برای مخلوط کردن مایعات مختلف یا تحرک دادن محتویات درون مخزن استفاده میشوند. همچنین، توجه داشته باشید که موارد مذکور ممکن است بسته به نوع و کاربری مخزن متفاوت باشند و بعضی از اجزا ممکن است در برخی مخازن حضور نداشته باشند یا به شکل متفاوتی اجرا شوند.

دستهبندی انواع مخازن تحت فشار از دیدگاههای متفاوت به شکل زیر صورت میگیرد:

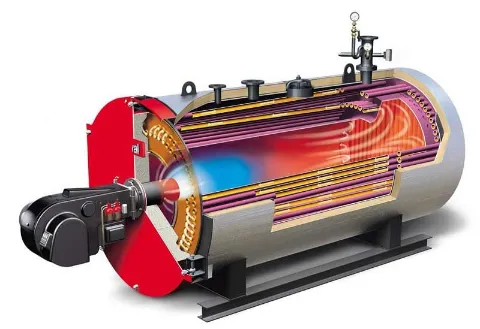

مخازن تحت فشار در صنایع مختلف بکار میروند. این مخازن در زمینههای مختلفی مانند مخازن هوای فشرده، ذخیرهسازی آب، دیگهای بخار (بویلرها)، مخازن ذخیره انواع گازها، اتاقکهای تحت فشار، برجهای تقطیر، مخازن راکتورهای هستهای، مخازن هوای فضاپیما، مخازن هوای زیردریایی، مخازن پنوماتیک، مخازن هیدرولیک تحت فشار و ذخیرهسازی گازهای مایع مانند آمونیاک، کلر، پروپان، بوتان، LPG و غیره مورد استفاده قرار میگیرند.علاوه بر کاربردهای صنعتی، این مخازن در مصارف غیر صنعتی نیز استفاده میشوند، به عنوان مخازن ذخیره آبگرم خانگی، مخازن اکسیژن و سایر مصارف مشابه. اما بیشترین کاربرد مخازن تحت فشار در صنایع نفت، گاز و پتروشیمی دیده میشود.

در طراحی مخازن تحت فشار، استفاده از استانداردها و مقررات بسیار اهمیت دارد. برخی از استانداردهای مدنظر عبارتند از:

3.ASME IX

استفاده از این استانداردها به عنوان رهنمودهای مهم در طراحی، ساخت و استفاده از مخازن تحت فشار جهت اطمینان از ایمنی و عملکرد بهینه آنها مورد استفاده قرار میگیرد.

از لحاظ نظری، مخازن تحت فشار میتوانند به هر شکلی طراحی شوند، اما در عمل بیشتر اوقات از دو شکل رایج، یعنی کروی، استوانهای استفاده میشود.

مخازن تحت فشار میتوانند به شکلهای مختلفی طراحی و ساخته شوند، اما بیشترین شکلهای رایج شامل مخازن کروی و مخازن استوانهای است. در این بین، مخازن تحت فشار استوانهای به صورت گستردهتری در صنعت مورد استفاده قرار میگیرند. در طراحی این نوع مخازن، از یک پوسته استوانهای به همراه دو عدسی در دو انتهای پوسته استفاده میشود. برای طراحی و ساخت اینگونه مخازن، استانداردها و کدهای مختلف مورد استفاده قرار میگیرند. در ایران، استاندارد ASME (American Standard Mechanical Engineers)، به ویژه بخش BPVC (Boiler and Pressure Vessel Code)، جهت طراحی و ساخت مخازن تحت فشار به کار میرود. به عنوان مثال، برای طراحی مخازن تحت فشار از بخش Vlll استاندارد ASME BPVC استفاده میشود.

مخازن تحت فشار در صنایع پتروشیمی، نفت، و اغلب صنایع اصلی نظیر نیروگاهها و غیره، کاربردهای ویژهای دارند. به عنوان مثال، مخازن تحت فشار استوانهای غواصی، برجهای تقطیر، اتوکلاوها، راکتورهای هستهای، زیردریاییها و کشتیها، مخازن پنوماتیکی و هیدرولیکی تحت فشار، و مخازن ذخیره گاز مایع نظیر آمونیاک، کلر، پروپان، بوتان و LPG از دیگر کاربردهای این نوع مخازن میباشد.

مخازن تحت فشار به مخازنی گفته میشود که طبق استاندارد ASME SEC VIII طراحی شدهاند و دارای فشار داخلی بین psi 15 تا psi 3000 میباشند. این مخازن به منظور نگهداری و انجام فرآیندهای شیمیایی مایعات یا گازها که باید مقاومت کافی در برابر فشار داخلی، فشار خارجی و خلاء را داشته باشند، طراحی میشوند. مخازن تحت فشار معمولاً به شکلهای استوانهای یا کروی طراحی میشوند و بر اساس استاندارد ASME (American standard of Mechanical Engineers) تولید میگردند. در طراحی این مخازن، جنسهای مختلف فولاد مانند A516-70 برای بدنه و فولاد A-36 برای سازه مخزن به کار میرود. همچنین، فولاد A-105 برای فلنجها و پایپینگ و لولههای Seamless برای اتصالات استفاده میشود. روش ساخت این مخازن به این صورت است که ورقهای آهنی به صورت رول تولید شده و به عدسیها جوش داده میشوند. در این فرآیند، جوشکاری اهمیت بسزایی دارد، زیرا افزایش دمای محل جوشکاری ممکن است خواص مواد را تغییر دهد و به حوادث جبرانناپذیری منجر شود. این موضوع نیازمند دقت قبل از جوشکاری و تدوین دستورالعملهای جوشکاری مخازن تحت فشار (معروف به WPS یا Welding Procedure Specification) میشود. برای تست و اعتبارسنجی مخازن تحت فشار از تستهای مختلفی مانند تست هیدرواستاتیک، تست بررسی بصری (VT)، تست پنترانت (PT)، تست اولتراسونیک (UT)، و تست رادیوگرافی (RT) استفاده میشود. استاندارد ASME نیازمند انتخاب موادی با استحکام مکانیکی مناسب و مقاومت در برابر ضربه میکند. همچنین برای موادی که ممکن است تحت تأثیر خوردگی کربن استیل قرار گیرند، از مواد مقاوم در برابر خوردگی استفاده میشود. جهت جلوگیری از خرابی، میتوان مخازن تحت فشار را با استفاده از پوششهای پلیمری یا سرامیکی محافظت کرد که توانایی تحمل فشار زیادی را دارند و به عنوان پشتیبانی از بدنه اصلی مخزن عمل میکنند.

در مخازن تحت فشار، عوامل زیر وجود دارند:

– r: شعاع استوانه

– t: ضخامت پوسته استوانه

– P: فشار داخلی مخزن

دیوارههای مخازن تحت فشار استوانهای با دو عدسی باید توانایی خنثیسازی تنش وارد شده از فشار داخل مخزن را داشته باشند. برای محاسبه تنشهای نرمال و شعاعی در دیوارههای مخازن استوانهای، از روش زیر استفاده میشود.

از نظر تئوری، شکل کروی بهترین شکل برای ساخت مخازن تحت فشار است. با این حال، ساخت مخازن کروی مشکلات و هزینههای بالایی را به همراه دارد. به همین دلیل، اکثر مخازن تحت فشار به شکل استوانهای طراحی میشوند. مخازن کروی نیز به روشهای مختلفی ساخته میشوند، به عنوان مثال مخازن گلبرگی و انفجاری از انواع مخازن تحت فشار کروی هستند.

در مخازن تحت فشار کروی، فشار موجود توسط دیوارههای آن خنثی میشود و هرچه فشار افزایش یابد، ضخامت دیوارهها نیز تغییر خواهد کرد. تنش در دیوارههای مخازن کروی در یک راستا بوده و تنش عمودی و شعاعی با یکدیگر برابر هستند. برای محاسبه این تنشها، از فرمولهای زیر استفاده میشود:

– r: شعاع مخزن

– t: ضخامت پوسته مخزن

– P: فشار داخلی مخزن

مخازن تحت فشار به عنوان قطعات حیاتی در صنایع مختلف به منظور نگهداری و مدیریت سیالات گازی یا مایع در فشارهای مختلف استفاده میشوند. این مخازن در انواع صنایع، از جمله نفت و گاز، پتروشیمی، نیروگاهها، خودروسازی، هوافضا، شیمی، داروسازی و صنایع غذایی دارای کاربردهای متنوعی هستند. در زیر به برخی از کاربردهای مخازن تحت فشار در صنایع مختلف اشاره خواهیم کرد:

مخازن تحت فشار در این صنعت به منظور ذخیره نفت خام، گازهای طبیعی، گازوئیل، بنزین و سایر محصولات نفتی استفاده میشوند.

در این صنعت، مخازن تحت فشار برای ذخیره و مدیریت مواد شیمیایی و پتروشیمیایی، مانند محلولها، گازها، مواد اولیه و محصولات نهایی به کار میروند.

مخازن تحت فشار در نیروگاهها برای ذخیره و تأمین آب تغذیه برای بخارزدایی و تولید برق استفاده میشوند.

خودروسازی:

در این صنعت، مخازن تحت فشار به عنوان مخازن سوخت برای خودروها مورد استفاده قرار میگیرند.

مخازن تحت فشار در هوافضا برای ذخیره گازها، سوخت و مواد مورد نیاز در فضاپیماها و مأموریتهای فضایی استفاده میشوند.

مخازن تحت فشار در صنعت شیمی برای ذخیره و مدیریت مواد شیمیایی، تولید شیمیایی و فرآوری محصولات از آنها به کار میروند.

در تولید و فرآوری داروها، مخازن تحت فشار برای ترکیب و مخلوط کردن مواد اولیه، فرآوردههای دارویی و محلولهای دارویی استفاده میشوند.

مخازن تحت فشار در تولید مواد غذایی، نوشیدنیها، روغنها و مواد اولیه صنایع غذایی به کار میروند.

در هر یک از این صنایع، تعیین مشخصات و مواد مناسب برای ساخت مخازن تحت فشار بسیار حیاتی است تا عملکرد ایمن و مطمئن این مخازن تضمین شود.

قیمت مخازن تحت فشار یک فرآیند حیاتی است که نیازمند توجه به جزئیات فنی، استانداردها، نیازها و الزامات مختلف است. در ادامه، به چند مرحله کلیدی برای خرید مخازن تحت فشار اشاره میکنیم:

قبل از هر چیز، باید نیازها و مشخصات فنی خود را تعیین کنید. این شامل ظرفیت مخزن، فشار کاری، دما، مادهسازی، ابعاد و نوع اتصالات است. همچنین، نیاز به تجهیزات جانبی مانند سیستمهای حرارتی و کنترلی را هم در نظر بگیرید.

انتخاب تأمینکننده معتبر و با سابقه در زمینه ساخت مخازن تحت فشار بسیار مهم است. از طریق تحقیقات، مشاهده نمونههای کارهای قبلی و بررسی بازخوردها میتوانید تأمینکننده مناسبی را انتخاب کنید.

در تولید مخازن تحت فشار، رعایت استانداردها و مقررات ایمنی ضروری است. اطمینان حاصل کنید که مخزن مطابق با استانداردهای ملی و بینالمللی (مانند ASME) طراحی و ساخته شده است.

در صورتی که تخصص کافی در زمینه مخازن تحت فشار ندارید، بهتر است با مهندسان و متخصصان فنی مشورت کنید. آنها میتوانند شما را در تعیین مشخصات مناسب و انتخاب بهترین راهکارها راهنمایی کنند.

پس از دریافت پیشنهادات از تأمینکنندگان مختلف، قیمتها، شرایط پرداخت و تضمینها را مقایسه کنید. اما توجه داشته باشید که انتخاب تأمینکننده بر اساس قیمت به تنهایی مناسب نیست و کیفیت و استانداردها نیز باید مورد توجه قرار گیرد.

پس از انتخاب تأمینکننده، قرارداد رسمی برای خرید مخازن تحت فشار امضا کنید. این قرارداد شامل جزئیات مشخصات فنی، قیمت، شرایط تحویل، تضمینها و شرایط پرداخت خواهد بود.

پس از توافقات قراردادی، فرآیند ساخت، آزمایش و تحویل مخازن آغاز میشود. در این مرحله، اطمینان حاصل کنید که مخازن طبق مشخصات تعیین شده ساخته و تست شده باشند. به طور کلی، خرید مخازن تحت فشار نیازمند دقت، دانش فنی و توجه به جزئیات است. انتخاب تأمینکننده مناسب و رعایت استانداردها و مقررات ایمنی مهمترین عوامل در موفقیت این فرآیند میباشند.

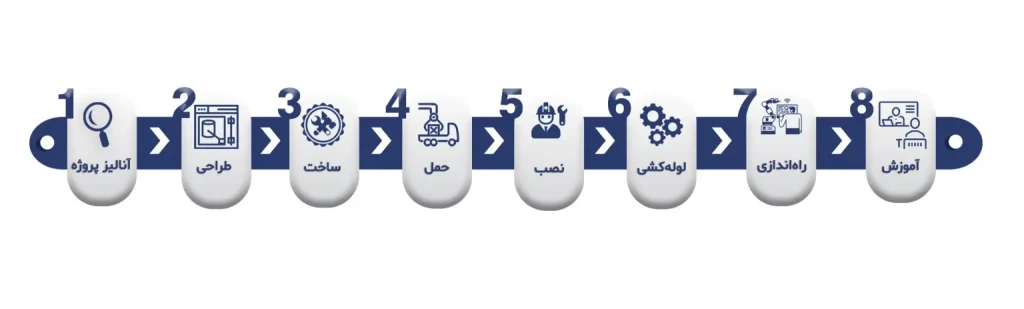

سفارش دادن مخازن تحت فشار یک فرآیند مهم و پیچیده است که نیازمند انجام مراحل متفاوتی برای تضمین کیفیت و ایمنی مخزنهاست. در ادامه، مراحل کلی سفارش مخازن تحت فشار را شرح میدهیم:

ابتدا باید نیازها و مشخصات فنی مخزن خود را مشخص کنید. این شامل ظرفیت، فشار کاری، دما، نوع سیال، مواد مورد استفاده، ابعاد و اتصالات مخزن میشود.

با توجه به نیازها، به دنبال تأمینکنندگان مخازن تحت فشار معتبر و با تجربه در این زمینه بگردید. میتوانید با مشاهده نمونههای کارها، مطالعه بازخوردها و مراجعه به نمایشگاهها تأمینکنندگان را انتخاب کنید.

از تأمینکنندگان مختلف پیشنهادات قیمت و مشخصات مخزن درخواست کنید. اطمینان حاصل کنید که پیشنهادات شامل تمام جزئیات فنی، قیمت، شرایط تحویل و تضمینها باشند.

پس از دریافت پیشنهادات، مشخصات و قیمتها را مقایسه کنید. انتخاب تأمینکننده باید بر اساس کیفیت، استانداردها، قیمت مناسب و توافقهای قراردادی باشد.

پس از انتخاب تأمینکننده، قرارداد رسمی برای سفارش مخزن تحت فشار امضا کنید. این قرارداد باید شامل تمام جزئیات فنی، قیمت، شرایط تحویل، تضمینها و شرایط پرداخت باشد.

در طول فرآیند ساخت مخازن، میتوانید با تأمینکننده در ارتباط باشید و پیگیریهای لازم را انجام دهید. از تطابق مخازن با مشخصات تعیین شده و رعایت استانداردها اطمینان حاصل کنید.

پس از تکمیل ساخت، مخازن تحت فشار باید تستهای اصطکاکی، هیدرواستاتیکی و سایر تستهای مربوطه را پشت سر بگذارند. پس از تائید تستها، مخازن به شما تحویل داده میشوند.

پس از تحویل مخازن، نصب و بهرهبرداری آنها با رعایت استانداردها و دستورالعملهای تأمینکننده انجام میشود.

در نهایت، مهمترین نکته در سفارش مخازن تحت فشار، رعایت استانداردها و ایمنی در تمام مراحل تولید و استفاده است. همچنین، مطمئن شوید که تأمینکننده انتخابی تجربه کافی و قابلیت ساخت مخازن تحت فشار را دارد.

گروه صنعتی دمیرچی به عنوان یک شرکت بزرگ و تخصصی در زمینه طراحی، ساخت و تولید مخازن تحت فشار فعالیت دارد. محصولات این گروه شامل مخازن تحت فشار مختلف از جمله استوانهای و کروی با انواع ظرفیتها و مشخصات فنی مختلف میباشد.

گروه صنعتی دمیرچی با داشتن تیمی از متخصصین و مهندسان با تجربه، تکنولوژی پیشرفته و تجهیزات مدرن، مخازن تحت فشار با کیفیت و استانداردهای بینالمللی را تولید میکند. از جمله مزیتهای این گروه میتوان به توانایی طراحی و تولید مخازن با مشخصات خاص و سفارشی، ارائه خدمات پس از فروش و تضمین کیفیت محصولات اشاره کرد.

در صورتی که تصمیم به خرید مخازن تحت فشار از گروه صنعتی دمیرچی دارید، میتوانید با تماس با تیم فروش یا مراجعه به وبسایت رسمی این گروه، اطلاعات بیشتری در مورد محصولات، قیمتها و شرایط خرید کسب کنید. همچنین، پیشنهاد میشود قبل از سفارش، نیازها و مشخصات دقیق مخزن خود را با تیم مختص به ارتباط بگذارید تا بهترین راهکارها برای نیازهای شما معرفی شود.