اولئوکمیکال (Oleo-chemicals)- قسمت سوم

در شماره قبلی این مقاله بررسی برخی فرآیندهایی که در تولید ترکیبات اولئوکمیکال نقش موثر دارند ارائه شد. در این مقاله و شمارههای بعدی به ادامه بررسی فرآیندهای اولئوکمیکال و روشهای مختلف تولید مواد آن؛ میپردازیم:

- گلیسیرین

گلیسیرین یک الکل سه پایه است که در طبیعت به شکل تریگلیسیریدها وجود دارد که گلیسریل استرهای اسیدهای چرب هستند. تمام چربیها و روغنها از تریگلیسیرید تشکیل شدهاند. روغن نارگیل حاوی تقریباً 13.5 درصد گلیسیرین است که بالاترین میزان در میان چربیها و روغنهای تجاری است. محتوای گلیسیرین سایر چربیها و روغنها بین 9 تا 12 درصد است. گلیسیرین یک محصول جانبی با ارزش بالاست که از فرآوری چربیها و روغنها بهدست میآید، همچنین میتوان آن را از مواد پتروشیمی سنتز کرد. با این حال، با افزایش تولید چربیها و روغنهای گیاهی در سراسر جهان، گلیسیرین از این منبع اخیر، نقش مهمی در عرضه جهانی این ماده ایفا میکند. در اینجا بحث تولید گلیسیرین از پتروشیمیها مطرح نخواهد شد.

- گلیسیرین چربی و روغن

گلیسیرین از طریق برش تریگلیسیرید با استفاده از چندین روش بهدست میآید:

1- صابونی کردن چربیها و روغنها با استفاده از سود سوزآور برای تشکیل صابون و گلیسیرین.

2- تجزیه یا هیدرولیز چربیها و روغنها در حضور کاتالیزور برای تولید اسیدهای چرب و گلیسیرین. (آب شیرین تشکیل شده حاوی 16 تا 20 درصد گلیسیرین است.)

- Transesterification، هنگامی که چربیها و روغنها با متانول در حضور یک کاتالیزور واکنش داده و متیل استرها را تولید میکنند که منجر به جابجایی گلیسیرین از تریگلیسیریدها میشود. در این فرآیند، غلظت گلیسیرین بیش از 90٪ را میتوان بهدست آورد زیرا این اساساً یک واکنش خشک است، لذا صابونی کردن بهطور خلاصه در این بخش پوشش داده خواهد شد.

Saponification: هنگامی که چربیها و روغنها با سود سوزآور صابونی میشوند، واکنش با معادله زیر نشان داده می شود:

Soap + Glycerin =====> Fat or Oil + Caustic Soda

فرآیند صابونسازی را میتوان بهطور خلاصه به شرح زیر توصیف کرد. مخلوط تصفیه شده از چربیها و روغنها در یک دیگ ریخته میشود و مقدار از پیش تعیین شده صابون قلیایی (Soap Lye) با غلظت کافی سود سوزآور و نمک اضافه میشود. این مخلوط با استفاده از کویلهای بخار بسته به شدت جوشانده میشوند تا صابونی شدن تقریباً کامل شود. مقدار سود سوزآور اضافه شده عمداً کمتر از نیاز استوکیومتری ساخته میشود تا اطمینان حاصل شود که صابون قلیایی (Soap lye) مصرف شده حاوی گلیسیرین دارای حداقل قلیائیت است. سود سوزآور موجود در صابون قلیایی مصرف شده در طی تصفیه بعدی خنثی میشود. نمک مصرفی در سود برای حفظ صابون در حالت دانهبندی و تسهیل جداسازی صابون و سود مصرف شده ضروری است.

نمک مورد استفاده در سود برای حفظ صابون در حالت دانهبندی و تسهیل جداسازی صابون و سود مصرف شده ضروری است. جزء دوم پس از ته نشین شدن خالی میشود و به بخش پردازش گلیسیرین منتقل میشود. در همین حال، صابون تحت شست و شوی با آب داغ بصورت Counter current قرار میگیرد تا صابونسازی کامل شود و گلیسیرین قبل از اینکه صابون تمیز شود تا حد ممکن بازیابی شود. برای جوشاندن پیوسته صابون، که بهطور گسترده انجام میشود، از چندین ستون شستشو یا سانتریفیوژ استفاده میکند. هدف این است که بازیابی گلیسیرین بهینه را با حجم کمتر سود انجام دهیم.

1-2 روشهای خالصسازی

گلیسیرین بهدست آمده بهعنوان یک محصول جانبی از سه فرآیند ذکر شده در بالا حاوی ناخالصی است و برای خالصسازی و تغلیظ آن باید تحت فرآیندهای اصلاحی بیشتری قرار گیرد. از نظر تجاری، دو فرآیند شناخته شده در حال استفاده وجود دارد:

- روش متداول خالصسازی توسط مواد شیمیایی و به دنبال آن تبخیر، تقطیر، بیبو کردن و بیرنگ کردن.

- روش تبادل یونی تصفیه و به دنبال آن تبخیر و فیلتراسیون.

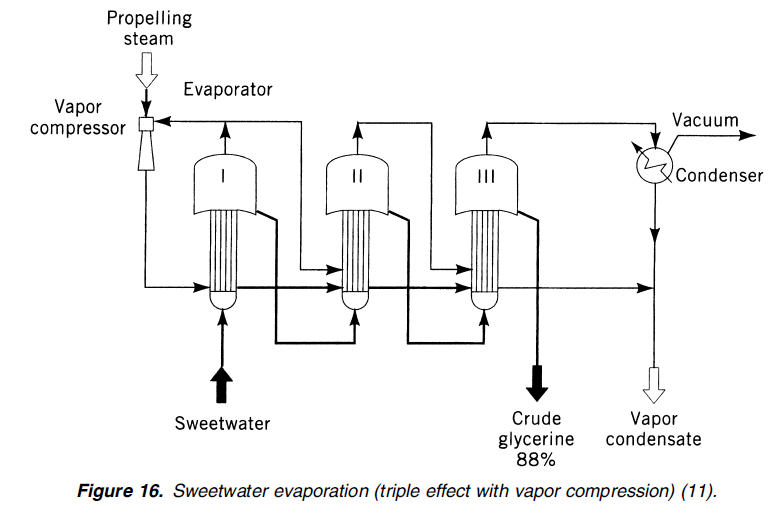

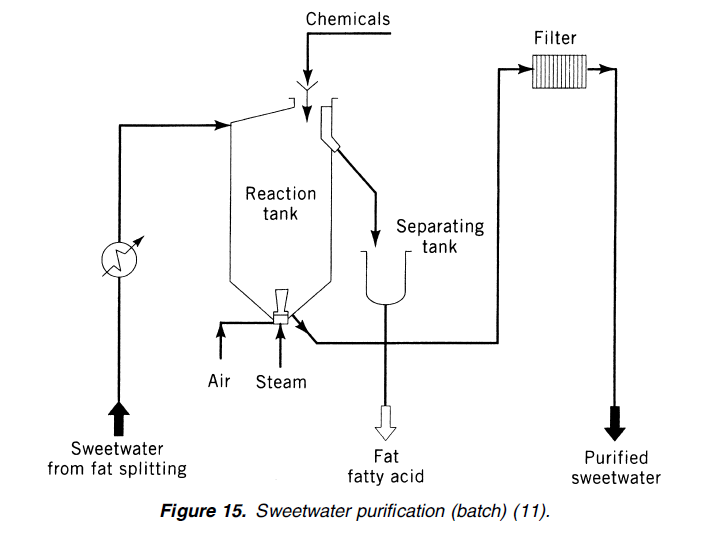

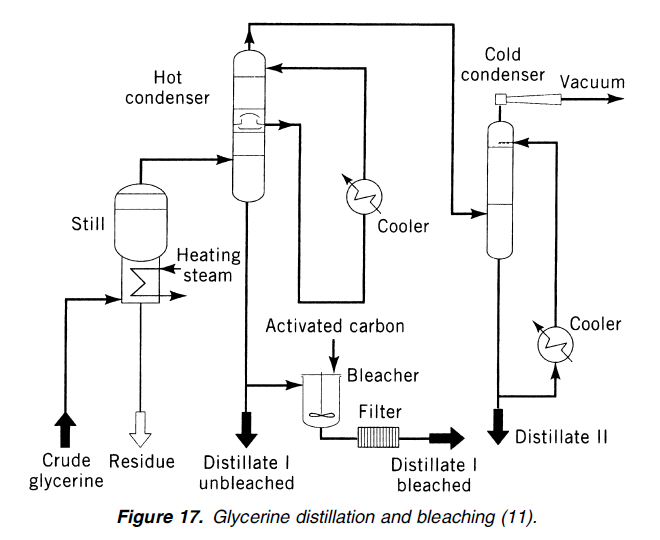

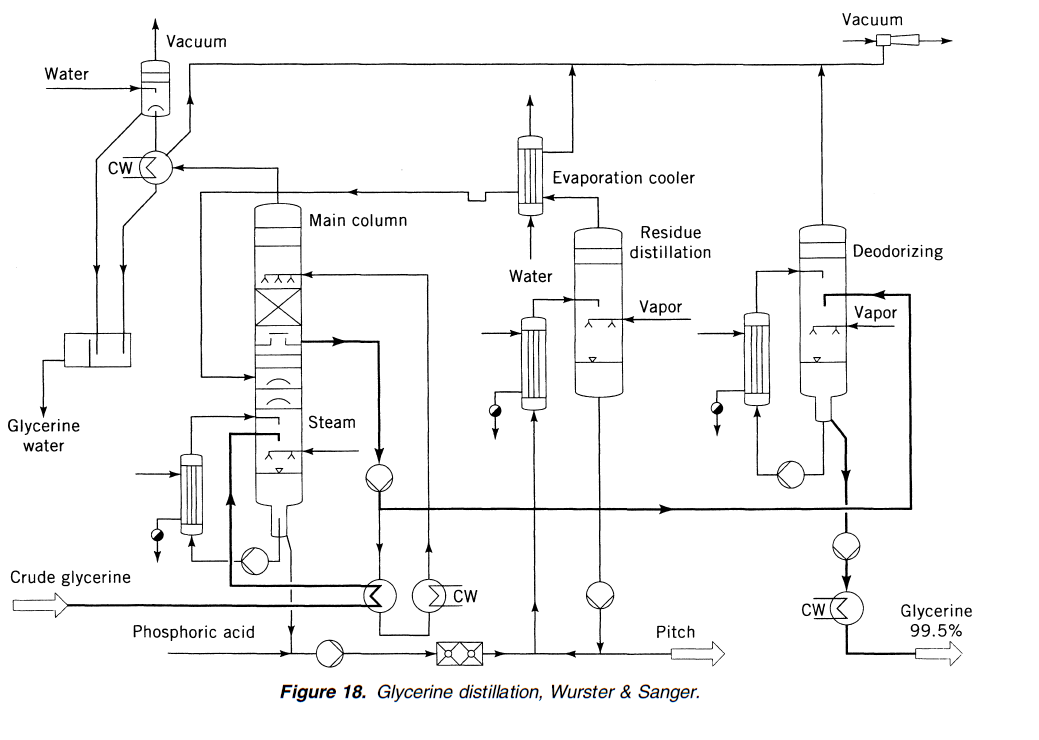

روشهای مرسوم: تامین کنندگان تجهیزات از روشهای طراحی شده بر پایه این فرآیند استفاده میکنند. در میان اینها شرکتهایی نظیر دسمت، لورگی، برناردینی و… هستند. در شکلهای زیر فرآیندهای تولید گلیسرین نمایش داده شده است.

بهصورت کلی، مراحلی که برای تولید گلیسیرین با عیار بالا تا خلوص تا 99 درصد استفاده میشود، اساساً یکسان است. صابون قلیایی، یا آب شیرین، با اسیدهای معدنی اسیدی میشود تا صابون محلول را جدا کرده و به صورت اسید چرب آزاد کند که از بین میرود. در ادامه PH محلول تنظیم میشود و سپس Alum یا کلرید آهن به عنوان فلوکولانت برای به دام انداختن ناخالصیها اضافه میشود و پس از آن مخلوط فیلتر خواهد شد.

تک یا چند مرحلهای بودن فرآیند، به حجم موادی که باید تحت پروسس قرارگیرد بستگی دارد. گلیسیرین خام به دست آمده پس از تبخیر دارای غلظت80-88٪ است و تحت فرآیند خالصسازی بیشتری قرار میگیرد. نمک، که در طول تبخیر صابون قلیایی گلیسیرین تصفیه شده جدا میشود، در یک ظرف نمکی که در قسمت پایینی قرار گرفته، جمع میشود. نمک، بازیابی شده و مجدد به بخش صابونسازی منتقل میشود. گلیسیرین خام حاصل از عملیات در خلاء قوی 660-1330 پاسکال تقطیر میشود. بخار در حین تقطیر تزریق میشود تا دمای تقطیر را زیر 200 درجه سانتیگراد نگه دارد. این کار برای جلوگیری از پلیمریزاسیون و تجزیه گلیسیرین که از 204 درجه سانتیگراد شروع میشود، انجام خواهد شد. تراکم کنترل شده بخار، گلیسیرین را از بخار آب جدا میکند. گلیسیرین تغلیظ شده با خلوص 99 درصد، با دمیدن بخار به داخل آن در یک راکتور بیبو کننده، تحت عمل بو زدایی قرار میگیرد. گلیسیرین در نهایت با کربن فعال رنگبری و فیلتر میشود تا گلیسیرین گرید دارویی با خلوص 99 + درصد تولید شود. مواد تقطیر نشده با کیفیت پایین در انتهای برج جمعآوری شده و به صورت جداگانه به عنوان گلیسیرین صنعتی، فروخته میشود.

2- الکلهای چرب

الکلهای چرب یکی از اصلیترین مواد اولئوکمیکال پایه هستند که از نرخ رشد مداوم برخوردار است. تولید الکلهای چرب بهعنوان یک ماده خام اولیه برای سورفکتانتها، بهموازات افزایش رونق اقتصادی و بهبود استانداردهای زندگی رشد کرده است. الکلهای چرب بهدلیل تجزیه زیستی و همچنین در دسترس بودن بهعنوان مواد اولیه صنعت سورفکتانتها از منابع تجدیدپذیر مورد توجه قرار گرفته است. الکلهای چرب را میتوان از روغنهای طبیعی تولید و یا از مواد پتروشیمی سنتز کرد. الکلهای چرب بهطور مساوی بین مواد با ساختار طبیعی و مصنوعی تقسیم میشود. با این حال، نسبت استفاده از ساختار طبیعی-مصنوعی در هر منطقه متفاوت است. پیشبینی میشود که نسبت کلی جهان به نفع الکلهای چرب طبیعی باشد. این را میتوان به افزایش عرضه و ثبات قیمت روغنهای لوریک نسبت داد. منبع اولیه روغن لوریک در منطقه آسیای جنوب شرقی است که اکثر کارخانههای فرآوری در آن تاسیس شدهاند.

2-1 روشهای تولید

روش های مختلف مورد استفاده در تولید الکلهای چرب از منابع مختلف عبارتاند از (1) هیدرولیز استرهای موم با استفاده از چربیهای حیوانی، (2) فرآیند احیای سدیم با استفاده از چربیها و روغنها، (3) فرآیند زیگلر با استفاده از اتیلن، (4) فرآیند اکسو با استفاده از الفینها، (5) هیدروژناسیون کاتالیزوری اسیدهای چرب و متیل استرها از چربیها و روغنها، و (6) هیدروژناسیون مستقیم چربیها و روغنها اگرچه برای روغن نارگیل قابل استفاده نیست، شرح مختصری از روش اول گنجانده شده است. توضیحات مختصری در مورد روش دوم و ششم نیز آورده شده است. در روش سوم و چهارم از مواد خام با منشاء پتروشیمی استفاده میشود و در اینجا به آن پرداخته نخواهد شد. البته لازم به ذکر است که تقریباً 50 درصد از الکلهای چرب دنیا از این دو روش تولید میشود. بحث مفصلتری در مورد روش پنجم بعدا ارائه میشود. هیدرولیز استرهای مومی الکل چرب ابتدا از هیدرولیز استرهای مومی با منشاء حیوانی، عمدتاً از اسپرم نهنگ بهدست آمد. با این حال، با ممنوعیت جهانی شکار نهنگ، این منبع دیگر در دسترس نیست. وکس اسپرماستی با گرم کردن در دمای 300 درجه سانتیگراد بهوسیله مقدار مشخصی سدیم هیدروکسید جدا میشود. تقریباً، مقدار 35درصد الکل از ترکیب آب و صابون توسط تقطیر تحت خلاء جدا میشود. محصولات حاصل اصولا از الکلهای اسیل، استیل و آراکیدیل تشکیل شدهاند.

فرآیند کاهش سدیم: در سال 1909، بیووالوت و بلانک چگونگی تولید الکل چرب از استر نارگیل با فرآیند کاهش سدیم را کشف کردند. کارخانههای تولید الکل چربی که در سال 1930 تاسیس شدند از این فرآیند بهره میجویند. اگرچه فرآیند پایه نسبتاٌ ساده است اما به مراتب عملیات حمل و نگهداری واکنش دهندهها و محصولات پیچیدهتر است. خطرات ناشی از حمل و نگهداری فلز سدیم یکی از عوامل مهمی است که سبب شده تا این فرآیند به تدریج به سمت هیدروژناسیون کاتالیزوری سوق بگیرد.

هیدروژناسیون مستقیم: بیشتر فرآیندهای اخیر، که به وسیله Henkel KGaA برنامهریزی و توسعه داده شده، هیدروژناسیون مستقیم روغن طبیعی یا همان تری گلیسیرید است. هر چند به دلیل شرایط سخت بهکار گرفته شده، بخش عمده ای از گلیسیرین با ارزش تولید شده به وسیله هیدروژناسیون به محصولات کم ارزشتری نظیر پروپیلن گلایکول و الکل پروپیل تبدیل میشوند. این میزان از دست رفتن گلیسیرین و از طرفی مصرف بالای گاز هیدروژن سبب شده که این طرح تاکنون توجیه اقتصادی برای تولید نداشته باشد.

2-2 الکل چرب

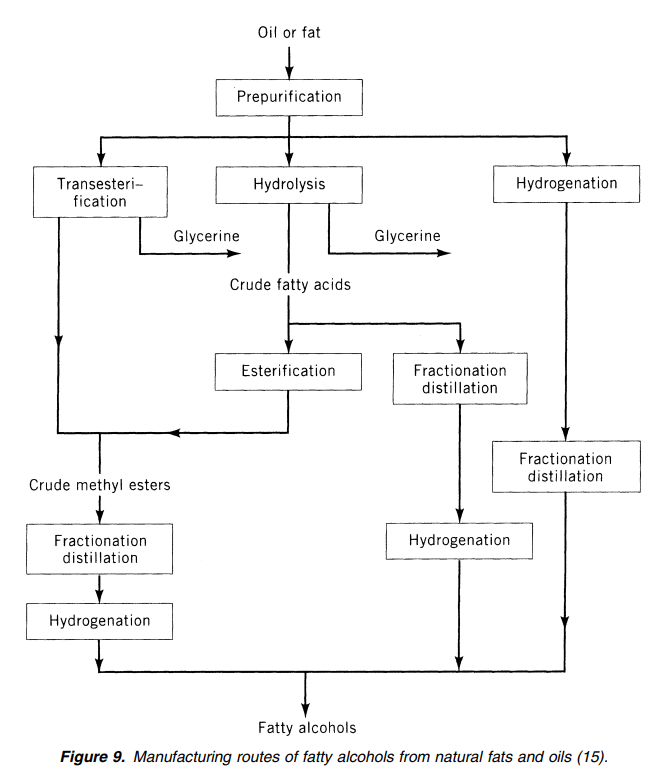

الکل چرب را علاوه بر روغن طبیعی میتوان از متیل استر یا اسید چرب تولید کرد. هر دو این روشها اثبات شده و بهشدت با یکدیگر در رقابت اند. شرکتهای تجاری در سراسر جهان نیز از این دو روش استفاده میکنند. نمودار زیر مسیر تولید الکل چرب را از دو مسیر چربی طبیعی و روغن نشان میدهد.

2-3 شیمی فرآیند هیدروژناسیون

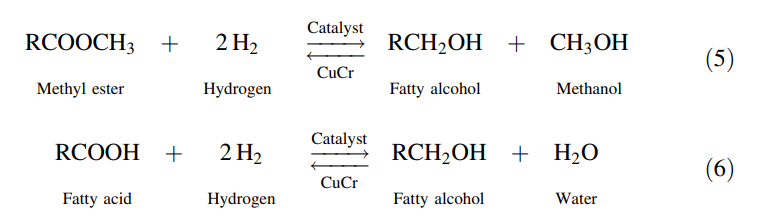

هیدروژناسیون متیل استر و اسید چرب جهت تولید الکل چرب بهصورت کلی در معادلات زیر ارائه شدهاند:

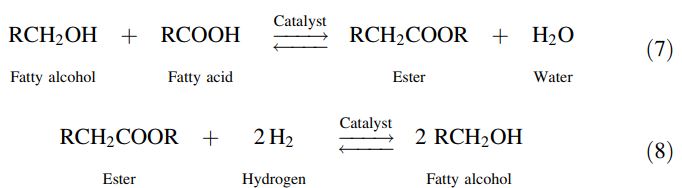

هیدروژناسیون اسید چرب را همانطور که در معادله شماره 6 نشان داده شده است، به دلیل اینکه واکنش نیازمند انجام در دمای بالا میباشد و همچنین تاثیر مخربی که این دمای بالا بر کاتالیست دارد نمیتوان در مقیاسهای بزرگ تجاری مورد استفاده قرارداد. مرسوم است که قبل از انجام هیدروژناسیون اسید چرب را به استر تبدیل کنند. لورگی موفق شد که این مشکل را با شبیهسازی فرآیند تبدیل اسید چرب به وسیله الکل به استر و هیدروژناسیون استر در همان راکتور طبق معادلات زیر حل کند:

اسید چرب وارد حجم عظیمی ، بالغ بر 250 برابر، الکل چرب در حال سیرکوله میشود، بنابراین تبدیل شدن به استر سریعتر و بدون آسیب مخرب به کاتالیست انجام میشود.

2-4 فرآیند هیدروژناسیون در فشار بالا

کسری از متیل استر میتواند طی هیدروژناسیون با فشار بالا و در حضور کاتالیست به الکل چرب تبدیل شود. معمولاً در این مورد از کاتالیست کرومیت مس استفاده میشود. کرومیت مس همچنین کربنهای دارای پیوند دوگانه غیر اشباع را نیز به الکل چرب اشباع تبدیل میکند. درصورتی که الکل چرب غیر اشباع مد نظر باشد ، از کاتالیست خاصی حاوی روی استفاده میشود. فرآیند هیدروژناسیون در فشار 25000 ~30000 کیلوپاسکال و دمای 250~300 درجه سانتیگراد در یک ستون لولهای شکل انجام میگیرد. بستگی به روشی که هریک از کاتالیستها اعمال شوند، هیدروژناسیون را یا به روش سوسپانسیون یا به روش بستر ثابت انجام میدهند.

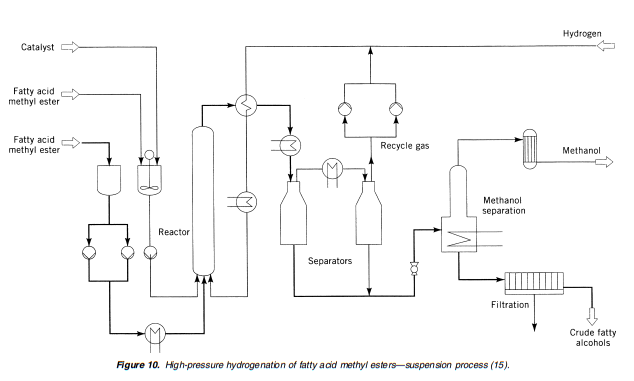

فرآیند سوسپانسیون: در این فرآیند، کاتالیست ابتدا با مقدار کمی از متیل استر ترکیب شده و مخلوط دوغابی فرمی تشکیل میدهند و سپس به همراه بقیه متیل استر به راکتور تغذیه میشود. شکل زیر یک شماتیک ساده از دیاگرام فرآیندی هیدروژناسیون متیل استر به وسیله فرآیند سوسپانسیون را نشان میدهد:

گاز هیدروژن و متیل استر به صورت جداگانه گرم میشوند. کاتالیست کرومیت مس با مقدار کمی از متیل استر مخلوط شده و بهطور همزمان با متیل استر و گاز هیدروژن در یک راکتور لوله ای، ترکیب میشود.

مقدار کاتالیست اضافه شده به سیستم در حدود 2% میباشد. حدود 20 مول گاز هیدروژن به ازای هر مول استر مصرف میشود. گاز هیدروژن با فوران از میان واکنش دهندهها سبب تحریک آنها میشود. شرایط انجام فرآیند، فشار 25000~30000 کیلو پاسکال و 250~ 300 درجه سانتیگراد میباشد.

از آنجایی که هیدروژناسیون یک واکنش گرمازاست، باید دمای واکنش به گونهای کنترل شود که منجر به تولید هیدروکربنهای نامطلوب نشود. گاز هیدروژنِ حاصل از واکنش، خنک شده و در سپراتور از مخلوط متانول-الکل جدا میشود. گاز هیدروژن بازیابی شده و مخلوط الکل-متانول به سمت واحد methanol-stripping میرود تا در فشار پایین، متانول جدا و بازیابی شده و به بخش esterification یا trans-esterificationمنتقل شود. الکل چرب خام به منظور جداسازی کاتالیست از آن فیلتر میشود. بخش عظیمی از کاتالیست بازیابی میشود که در حدود 0.5 ~ 0.7% الکل تولید شده میباشد. الکل فیلتر شده متعاقباٌ با سود کاستیک تیتراسون میشود تا هرگونه استری که وارد واکنش نشده، تبدیل به صابون شود. درآخر، الکل تقطیر میشود تا هیدروکربنهای تشکیل شده نامطلوب که مقدارش در حدود 2 – 3% است جدا شوند. صابون تشکیل شده در کف ظرف باقی میماند.

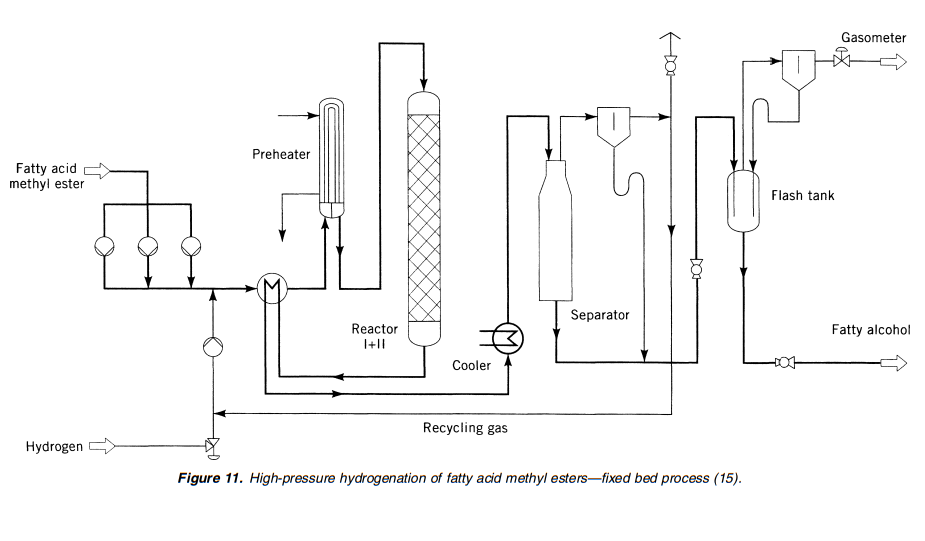

فرآیند بستر ثابت: از تفاوتهای این روش با فرآیند سوسپانسیون ثابت بودن کاتالیست بر بستر راکتور میباشد. شکل زیر شماتیک سادهای از دیاگرام فرآیندی هیدروژناسیون متیل استر با استفاده از فرآیند بستر ثابت است:

واکنش در فاز بخار انجام میشود به طوری که بخشی از خوراک در حضور گاز هیدروژن (20 – 25 مول) قبل از گذر از کاتالیست بستر ثابت از میان یک هیتر عبور داده میشود. واکنش هیدروژناسیون در فشار 25000 تا 30000 کیلو پاسکال و دمای 250~ 200 درجه سانتیگراد انجام میپذیرد. مخلوط خارج شده از راکتور سرد شده و به دو فاز مایع و گاز جداسازی میشود. فاز گاز که بیشتر از هیدروژن تشکیل شده، بازیابی میشود. فاز مایع به یک فلش تانک منتقل میشود تا متانول از الکل چرب جدا شود.

شرایط فرآیندی به نسبت دقیق است و بنابراین الکل چرب تولیدی نیازمند فرآیند اضافهتری نیست. بازده کلی به اندازه 99% بوده و لازم به ذکر است که میزان هیدروکربنها و استرهای واکنش داده نشده از 0.1% بیشتر نمیباشد. مصرف کاتالیست نیز زیر 0.3% ادعا شده است.

مقایسه فرآیند سوسپانسیون با فرآیند بستر ثابت

فرآیند بستر ثابت نیازمند سرمایهگذاری بیشتری از قبیل ظرف واکنش بزرگتر، پمپ سیرکوله گاز و لولههای

مناسب برای حجم بالای گاز هیدروژن میباشد. فرآیند سوسپانسیون، از طرفی دیگر، نیازمند تجهیزات اضافی برای جداسازی کاتالیست، تقطیر الکل چرب خام و انجام فرآیند مجدد روی متیل استر است.

در خصوص متریال خام مصرفی، فرآیند بستر ثابت بازده بالاتری دارد و این درحالی است که مصرف کاتالیست تنها نصف میزان است. الکل چرب حاصل از فرآیند بستر ثابت دارای کیفیت بالاتری است. این در حالی است که میتوان کیفیت الکل چرب تولیدی از روش سوسپانسیون را تا حد قابل قبولی با فرآیند تقطیر بهبود بخشید.

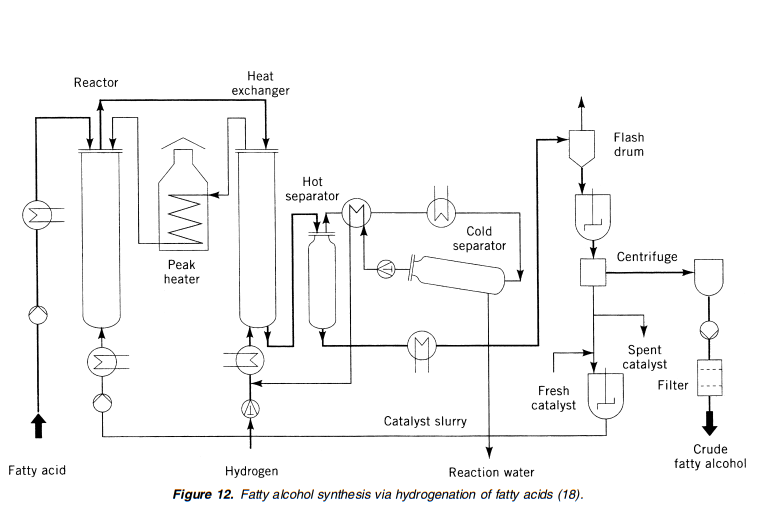

2-5 هیدروژناسیون اسید چرب به روش لورگی

روش لورگی که یک فرآیند سوسپانسیون بهحساب میآید، امکان هیدروژناسیون مستقیم اسید چرب را به الکل چرب، بدون اعمال آسیب مخرب اسید چرب روی کاتالیست پوشیده شده با مس، فراهم میسازد. این کار با انجام دو مرحله واکنش مقدور میباشد. واکنش اولesterification کردن اسید چرب با الکل چرب برای بدست آوردن استر و آب میباشد. دومین واکنش، هیدروژناسیون استر به دو نوع الکل تولیدی میباشد. هر دو واکنش به طور همزمان در یک راکتور انجام میشود. مقدار زیادی از حجم اسید چرب حدود 250 برابر اسید چرب خوراک، مجدد سیرکوله میشود که به طور موثری خوراک را رقیق میکند همچنین شرایط بهینهای را برای تسریع و تکمیل فرآیند esterification فراهم میکند.

شکل زیر شماتیک دیاگرام فرآیندی روش لورگی برای تبدیل اسید چرب به الکل چرب است:

هیدروژناسیون در داخل راکتورهای تحت فشار بالا انجام میگیرد که اسید چرب پیش گرم شده به آن تغذیه، الکل چرب مجدد سیرکوله و گاز هیدروژن به طور مداوم وارد میشود. واکنش هیدروژناسیون در فشار حدود 30000 کیلو پاسکال و دمای 280 درجه سانتیگراد انجام میپذیرد. دمای مخلوط حاصل از راکتور بهوسیله سیرکوله مجدد گاز هیدروژن در مبدل حرارتی، بعد از آنکه محصولات طی دو مرحله جداسازی شد بازیابی میشود. فاز گاز در hot separator از الکل مایع جدا میشود. این مخلوط در cold separator سرد شده و الکل با نقطه جوش کم و آب، کندانس شده و در سپراتور جدا میشوند. گاز هیدروژن اضافی مجدد به سیستم باز میگردد. الکل مایع حاصل از hot separator به یک فلش درام پمپ میشود که در آن هیدروژن حل شده آزاد خواهد شد و به همراه هیدروژن اضافی بازیابی میشود.

کاتالیست استفاده شده برای اسید چرب خام توسط یک سپراتور سانتریفیوژ جدا میشود. قسمتی از کاتالیست با کاتالیست تازه جایگزین شده تا میزان فعالیت آن را بهبود ببخشد. فاز جداشده توسط سپراتور سانتریفیوژ از یک پولیش فیلتر رد شده تا تمام سوسپانسیونهای جامد آن حذف شوند.

2-6 مواد خام و مصرف به ازای هر تن از الکل چرب خام

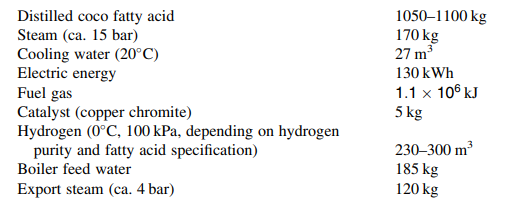

داده های فنی مربوط به واحد با میزان ظرفیت تولید 50 تن در روز به شرح زیر است:

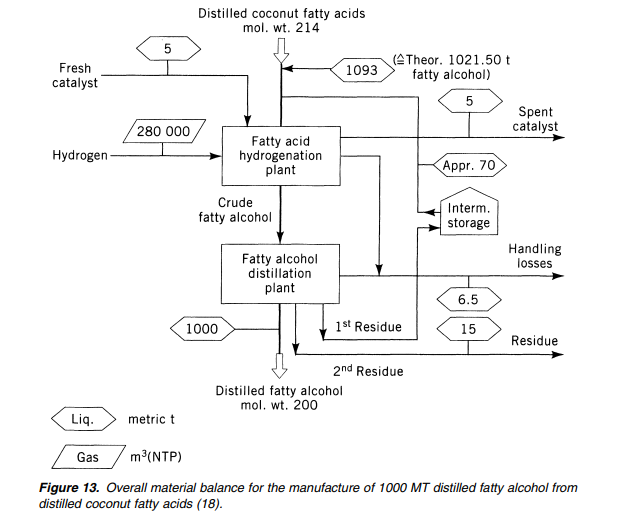

نمودار زیر میزان مواد برای تولید 1000MT الکل چرب از اسید چرب نارگیل تقطیر شده است:

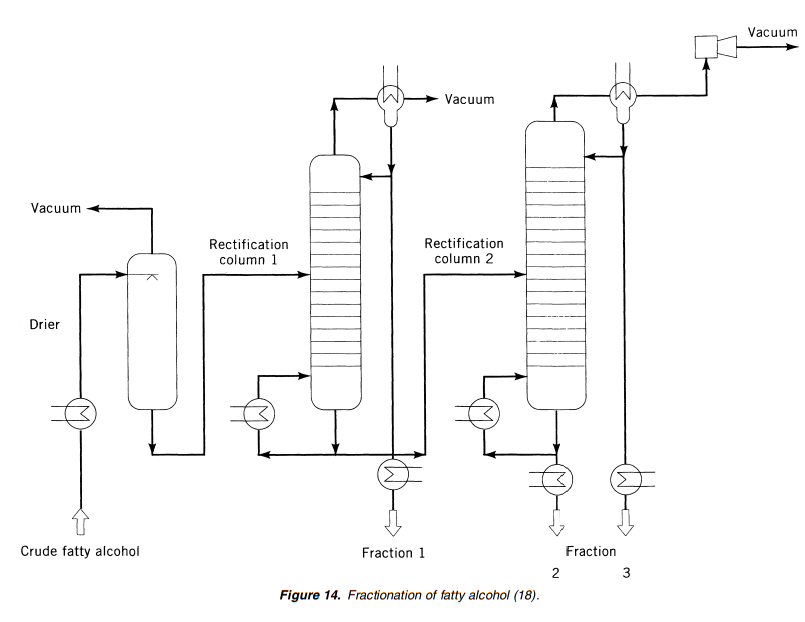

7-2 جز به جز کردن الکل چرب

الکل چرب خام حاصل از روشهای مختلف هیدروژناسیون که در بالا به آنها اشاره شد نشان میدهد که تحت روشهای مختلف ممکن است که برشهای مختلفی از الکل تولید شود. نمودار زیر دیاگرام فرآیندی fractionation الکل چرب خام را نشان میدهد.

تا به اینجا با مواد اولئوکمیکال و روش تولید برخی از آنها از جمله گلیسیرین، الکلهای چرب و … مورد بحث و بررسی قرار گرفت. درشماره بعدی مقاله سایر محصولات اولئوکمیکال مثل مونوآلکیل فسفاتها و آلکانولآمیدها و روشهای تولید آنها شرح داده خواهد شد.

واحد تحقیقات شرکت دمیرچی