تشتمل خطوط إنتاج الألبان العملیات التالیة

1.1. خطوط إستلام الحلیب

1.2. بسترة الحلیب

1.3. بسترة القشدة

1.4. خزانات حلیب المبستر

3.1. التعقیم

3.2. خزانات و فلاتر التعقیم

4.1. الخلط

4.2. بسترة

4.3. التعبئة و التغلیف و التخزین

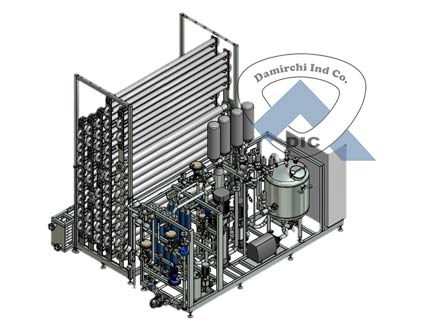

مجموعة دمیرشي الصناعیة لدیها نشاطات في مجال إنشاء و تشغیل مختلف خطوط الإنتاج و مصانع الألبان و قد سجلت العدید من المشاریع الناجحة في مصنعها داخل و خارج البلاد. في ما یلي بعض عملاء مجموعة دمیرشي الصناعیة في مجال إنتاج المصانع و بیع معدات صناعة الألبان.

وحدة إستلام الحلیب، کأول وحدة لتلقي الحلیب، هي المسؤولة عن تحویل الحلیب الخام الداخل إلی المصنع إلی حلیب و قشدة مبستر و موحد.

تدخل شاحنات الحلیب إلی نقطة إستلام الحلیب بمجرد دخولها الشرکة. لمنع شفط الدهون، من الأفضل تقلیل الضغوط المیکانیکیة المطبقة علی الحلیب. و من ثم یفضل تفریغ الجاذبیة علی الطرق الأخری.

عملیة بسترة الحلیب هي نوع من العملیات الحراریة علی الحلیب قادرة علی تدمیر عصیة السل تمامًا دون أي تأثیر ضار و غیر مرغوب فیه علی الحلیب. نظراً لأن عصیات السل هي أکثر مسببات الأمراض مقاومة في الحلیب، فإن القضا علیها مضمون للقضاء علی مسببات الأمراض الأخری. تموت عصویة السل عند درجة حرارة 72-75 درجة مئویة و زمن 16-20 ثانیة. بصرف النظر عن الکائنات الحیة الدقیقة المسببة للأمراض، یحتوي الحلیب علی کائنات الحیة دقیقة لها تأثیر ضار علی طعم منتجات الألبان الأخری و مدة صلاحیتها. لذلك، فإن الهدف الثاني لعملیة البسترة هو القضاء علی هذه الکائنات الحیة الدقیقة. نظراً لأن إنزیم الفوسفاتیز موجود دائما في الحلیب الخام و یمکن التخلص من هذا الإنزیمم بسهولة عن طریق عملیة البسترة، فإن عدم وجود إنزیم الفوسفاتیز في الحلیب المبستر یؤکد صحة العملیة.

هناك فرق بسیط بین بسترة الحلیب و القشدة. بسبب اللزوجة العالیة للقشدة، فإن درجة حرارة البسترة للقشدة هي 80-85 درجة مئویة و مدة بقائها 10 ثوان. بسبب إعادة تنشیط إنزیم الفوسفاتیز مباشرة بعد بسترة القشدة، لا یستخدم هذا الإنزیم لتأکید البسترة و یستخدم اختبار البروکسید.

یتم نقل الحلیب الخام إلی خزانات فولاذیة بعد البسترة. یجب أن تکون هذه الخزانات قادرة علی تخزین الحلیب و القشدة بنسب دهون مختلفة. یتم إرسال الحلیب و القشدة المبسترة من هذه الخزانات إلی الوحدات الأخری. یتم قیاس حجم الحلیب المرسل إلی الوحدات الأخری بمساعدة أجهزة استشعار مثبتة علی خطوط النقل.

یشتمل برنامج الغسیل الشائع لخطوط الألبان و المعدات علی الخطوات التالیة:

غالباً ما یتم تعقیم الخطوط و تطهیرها في بدایة الیوم و قبل بدء الإنتاج. یتم ذلك باستخدام ماء 90-95 درجة مئویة لمدة 10 إلی 15 دقیقة.

اعتماداً علی المتطلبات و نوع التصمیم، یمکن تخیل العدید من المخططات و التصمیمات لوحدة CIP. علی سبیل المثال، یمکن أن تحتوي وحدة CIP علی سخان منفصل لکل خط نقل، أو یمکن ترکیب هذه السخانات في مسار الدوران لکل خزان. بشکل عام، یشتمل التصمیم الأکثر شمولاً لوحدة CIP علی 5 خزانات للربح و ماء ساخن و میاه عذبة و میاه معاد تدویرها. و مع ذلك، فقد تم التأکد علی أنه یجب تحقیق أفضل تصمیم من خلال النظر في السمات المحددة لکل مشروع. إنقر علی الرابط الأسفل لعرض معلومات کاملة عن وحدة CIP الأتوماتیکیة کلیاً.

یسمی استخدام المعالجة الحراریة لإنتاج منتجات طویلة الأمد بالتعقیم. في هذه العملیة، بمساعدة الحرارة، یتم تعطیل جمیع الکائنات الحیة الدقیقة و الإنزیمات المقاومة للحرارة. تتمتع هذه المنتجات بمتانة عالیة جداً و هذا یساعد شرکات الألبان علی تقدیم منتجاتها في النائیة. المکونات الرئیسیة للصالون المعقم هي معقم و خزان معقم و فلتر معقم.

في جهاز التعقیم غیر المباشر، یتم تسخین الحلیب إلی 110 درجة مئویة عن طریق استرداد حرارة الحلیب المخرج ثم في قسم السخان، بمساعدة الماء الساخن تحت الضغط، تصل درجة حرارة إلی 135 درجة، و في النهایة، بعد تبادل الحرارة مع الحلیب المدخل، یترك جهاز التعقیم عند درجة حرارة حوالي 20 درجة مئویة. هناك وقتان للبقاء في هذه العملیة؛ واحدة لمدة 90 ثانیة عند 90 درجة (قبل الحرارة الرئیسیة) لتثبیت البروتینات، و الاخری لمدة 4 ثوان عند 135 درجة لإکمال عملیة التعقیم. یجب أن یتم التجانس في هذه العملیة عند درجة حرارة 75 درجة وإذا تم ذلك بعد السخان الرئیسي، یجب أن یکون المجانس معقماً.

في جهاز التعقیم غیر المباشر، یتم تسخین الحلیب إلی 110 درجة مئویة عن طریق استرداد حرارة الحلیب المخرج ثم في قسم السخان، بمساعدة الماء الساخن تحت الضغط، تصل درجة حرارة إلی 135 درجة، و في النهایة، بعد تبادل الحرارة مع الحلیب المدخل، یترك جهاز التعقیم عند درجة حرارة حوالي 20 درجة مئویة. هناك وقتان للبقاء في هذه العملیة؛ واحدة لمدة 90 ثانیة عند 90 درجة (قبل الحرارة الرئیسیة) لتثبیت البروتینات، و الاخری لمدة 4 ثوان عند 135 درجة لإکمال عملیة التعقیم. یجب أن یتم التجانس في هذه العملیة عند درجة حرارة 75 درجة وإذا تم ذلك بعد السخان الرئیسي، یجب أن یکون المجانس معقماً. لعرض المعلومات الکاملة حول جهاز الخالط انقر علی الرابط الأسفل

2.3.البسترة

في عملیة إنتاج منتجات طویلة الأمد، تعني کلمة معقمة”لا صلة بالبیئة”. یتم إنشاء هذه المیزة في معدات التعقیم عن طریق استخدام هواء معقم عالی الضغط. یضمن ذلك عدم تعرض المنتج للتلوث في حالة اتصال أی من المعدات بالبیئة المحیطة.

لا یحتوي الجهاز الهضمي لدی بعض الأشخاص علی إنزیم اللکتاز، و نتیجة لذالك لا یتحول اللاکتوز إلی سکریات أبسط في أجسامهم، مما یسبب إلی اضطرابات في الجهاز الهضمي. لذالك، یمکن لهؤلاء الأشخاص تناول کمیة صغیرة من الحلیب یومیًا. لکن تناول الحلیب المزروع الذي یتم فیه تحویل اللاکتوز إلی سکریات أبسط بواسطة الأنزیمات البکتیریة لن یکون ضارًا لهؤلاء الأشخاص.

هناك أنواع مختلفة من الزبادي، في ما یلي، سیتم ذکر عملیة إنتاج نوعین منهم، منها الزبادي المخفوق و الزبادي العادي. أهم فرق بین هذین الزبادي هو مرحلة التخمیر. یتم تخمیر الزبادي العادي و تبریده في العبوة. في عملیة إنتاج الزبادي العادي، بعد الانتهاء من المراحل الأولیة للإنتاج، تتم إضافة المبدئ للمنتج و ترتفع درجة حرارة المنتج إلی 45درجة مئویة، ثم یتم التغلیف. یتم بعد ذلك نقل المنتج المعبأ إلی دفیئة لإکمال عملیة التخمیر. بعد الوصول إلی المذاق و الجودة المطلوبة، یجب إجراء عملیات التبرید علی الفور لمنع استمرار عملیة التخمیر.

لکن عملیة إنتاج الزبادي المخفوق مختلفة. في هذه العملیة، یتم إجراء عملیات التخمیر داخل خزانات خاصة و یتم تعبئة المنتج بعد التبرید.

یتکون إنتاج الزبادي بشکل عام من ثلاث مراحل رئیسیة: الخلط، البسترة، التعبئة-التخزین.

نظرًا لأن الزبادي یتکون من مواد خام مختلفة في المراحل الصلبة و السائلة، فإن خلط هذه المواد له أهمیة کبیرة و له تأثیر کبیر علی جودة المنتج. بعد إضافة السوائل المختلفة مثل الحلیب و القشده و UF retentate و ما إلی ذلك إلی خزان الخلط، یتم أیضا إضافة المواد المضافة الصلبة إلی المنتج و یتم الخلط بمساعدة خلاطات الخزان.إذا لم تتم هذه العملیة بشکل صحیح، فإن عدم تجانس محتویات خزان الخلط سیؤدي إلی اختلاف نوعي في المنتج من حاویة إلی أخری، هذا هو السبب في أهمیت هذه العملیة کثیرا.

یُضخ الحلیب من خزان المیزان إلی جهاز البسترة و بعد نقل الحرارة مع المنتج الناتج، یتم تسخینه إلی 70 درجة في المرحلة الأولی ثم إلی 90درجة في المرحلة الثانیة بالماء الساخن. یتم توجیة الحلیب الناتج إلی خزان التفریغ من المرحلة الثانیة و في هذه المرحلة یتم فصل 10 إلی %20 من الماء و تنخفض درجة الحرارة بنسبة %70. یدخل المنتج المرکز إلی الخالط في هذه المرحلة و یتم تجانسه عند ضغط 200إلی 250 مرة. إن المنتج المتجانس بعد خروجه من الخالط یتم إعادته في المبستر و بعد الوصول إلی درجة حرارة من 90إلی 95درجة مئویة، یدخل الحامل لمدة 5دقائق. بعد عملیات البسترة، یصل الحلیب أولاً إلی درجة الحرارة المرغوبة من خلال التبادل مع الحلیب الداخل ثم الماء(الزبادي العادي 10 و الزبادي المخفوق 45مئویة). انقر علی الرابط لرؤیة المعلوات الکاملة عن آلة البسترة.

الزبادي المخفوق

یجب عزل خزان التخمیر لمنع درجة الحرارة أثناء عملیة التخمیر. یجب أن تکون هذه الخزانات مجهزة بجهاز استشعار PH لاکتشاف نهایة عملیة التخمیر تلقائیًا، خلاف ذلك، یجب أخذ العینات بشکل مستمر خلال فترة التخمیر، و التي تتراوح من 2.5 إلی 3 ساعات للزبادي المخفوق. بعد التأکد من إتمام عملیة التخمیر، و لتحسین الجودة، من الضروري تقلیل درجة حرارة المحتویات الکاملة لخزان التخمیرإلی 30 درجة مذویة في غضون 30 دقیقة لمنع المزید من نمو البکتیریا. النقطة المهمة التي یجب مراعاتها في هذه المرحلة هي أنه یجب اختیار جمیع معدات السباکة و العملیة (المضخات و المبردات) بحیث یتم تطبیق الحد الأدنی من الضغط المیکانیکي علی المنتج. أیضاً، یجب تصمیم المضخة و المبرّد لیکونا قادرین علی تبرید محتویات خزان التخمیر إلی 15 درجة مئویة في غضون 30 دقیقة.

الزبادي العادي

کما ذکر آنفا، عند إنتاج الزبادي العادي، یجب أن تکون درجة حرارة إخراج البسترة أقل من 10 درجة مئویة. یدخل ناتج البسترة من جهاز البسترة إلی الخزان أولاً و یضاف إلی المبتدئ بنفس الدرجة الحرارة. بعد الخلط الکامل للمبتدئ و الحلیب، یتم إرسال المنتج إلی السخان و بعد التسخین إلی درجة الحرارة المطلوبة للتلقیح (عادة 45درجة)، یتم توجیهه إلی الحشو و معبأة بدرجة حرارة عالیة.

في حالة إنتاج الزبادي المخفوق، یتم تخزین الحاویات المعبأة و تخزینها عند 5درجات مئویة. لکن أثناء إنتاج الزبادي العادي، یجب وضع عبوات التغلیف علی مسافة من بعضها البعض علی منصات، بحیث یکون هناك إمکانیة لتدفق الهواء الحر بین الحاویات، و بعد المرور عبر الدفیئة، یدخل الثلاجة. خلال هذه العملیة، یضمن التحکم الدقیق في درجة الحرارة صیانة الجودة.

بعد الوصول إلی الرقم الهیدروجیني المطلوب (حوالي 4/5) یجب تبرید المنتج إلی 20درجة. تتم عملیة التبرید علی مرحلتین، في المرحلة الأولی یجب رفع درجة حرارة المنتج إلی 35 درجة خلال 30 دقیقة، ثم إلی أخری خلال 30 دقیقة. تستغرق عملیة التلقیح النموذجیة من 3 إلی 3.5 ساعات. من المهم معرفة أنه خلال ساعتین من عملیة التلقیح، لمنع انفصال مصل اللبن عن المنتج، یجب ألا تتعرض العبوات المملوءة أبدًا للرج أو الاهتزاز. في النهایة ، یجب تخزین المنتج في الثلاجة عند 5 درجات مئویة.

هناك طریقتان لإنتاج اللبن؛ إنتاج اللبن من الحلیب و الاخر من الزبادي. في ما یلي تم ذکر کیفیة إنتاج اللبن من الحلیب. أولاً، یدخل الحلیب %1.5 دسم إلی جهاز البسترة و بعد البسترة عند 85درجة مئویة، یبرد و یترك جهاز البسترة عند 45 درجة مئویة و یدخل إلی خزان التخمیر. بعد الانتهاء من الحلیب، یتم بسترة الماء ما یعادل الحلیب المبستر تحت نفس الظروف و یضاف إلی الحلیب في خزان التخمیر. أثناء نقل الجزء الأخیر من الماء إلی خزان التخمیر، یضاف الملح و المادة الجافة و الخمیرة إلی تدفق الماء و یدخلان إلی خزان التخمیر بنفس درجة الحرارة البالغة 45 درجة. یتم إعطاء محتویات خزان التخمیر وقتاً للتخمیر.عندما ینخفض الرقم الهیدروجیني لمحتویات الخزان إلی المستوی المطلوب، یتم إرسال المنتج المخمر إلی القس مرة أخری للطبخ الثاني. في الطبخ الثاني، یدخل تیار المنتج ألی جهاز البسترة من خزان التخمیر عند درجة حرارة 45 درجة مئویة و بعد الوصول إلی درجة حرارة 85 درجة مئویة یتم تبریدة إلی 4درجات ثم یترک البسترة بعد ذلك. المنتج النهائي جاهز للتغلیف.

في البدایة، یتم إدخال جمیع المکونات السائلة المطلوبة، مثل الحلیب و القشدة في الخزانات العازلة لوحدة الآیس کریم بالنسب المحددة. بعد الخلط الکامل لهذه المکونات، یتم تسخین محتویات الخزان العازل إلی 60 درجة مئویة عن طریق المرور عبر لوحة التسخین و الدخول إلی خزان الخلط الرئیسي. في هذه المرحلة و بمساعدت الخلاط، تضاف مکونات المسحوق مثل السکر و الحلیب الجاف و ما إلی ذلك إلی خزان الخلط و یتم الخلط الکامل بمساعدت الخلاط. بعد التأکد من توحید محتویات الخزان، یتم إرسال المادة إلی جهاز البسترة و یتم إجراء عملیة البسترة (درجة الحرارة 85 و حامل 15 ثانیة). یدخل المنتج المبستر إلی الخزان ثلاثي الجداران عند درجة حرارة 4 درجات للمعالجة. في هذا الخزان، یتم تقلیب منتج الآیس کریم ببطء عند درجة حرارة من 2 إلی 5 درجات لمدة 4 ساعات. الغرض من هذة العملیة هو خلق الفرصة اللازمة لحدوث التفاعل بین الماء و البروتینات الحلیب و تبلور الدهون. هذا یساعد عل الجمع بین الهواء و الآیس کریم بشکل أفضل بالإضافة إلی زیادة مقاومة الآیس کریم للذوبان. بعد إتمام هذه الخطوة، یتم إرسال المنتج إلی الثلاجات خاصة و آلات التعبئة و التغلیف.

+982183872

شرکة دميرتشي الصناعية والإنتاجية، تهدف إلى رفع مستوى الجودة والمعايير التنفيذية في مجال تصميم، تصنيع، تركيب وتشغيل آلات الصناعات الغذائية، الدوائية والكيميائية، وقد أسست أنشطتها المستمرة والمثمرة. تشمل أنشطة هذه المجموعة في مجال آلات الصناعات الغذائية تشغيل خطوط إنتاج الزيت، خطوط إنتاج الألبان، وغيرها.