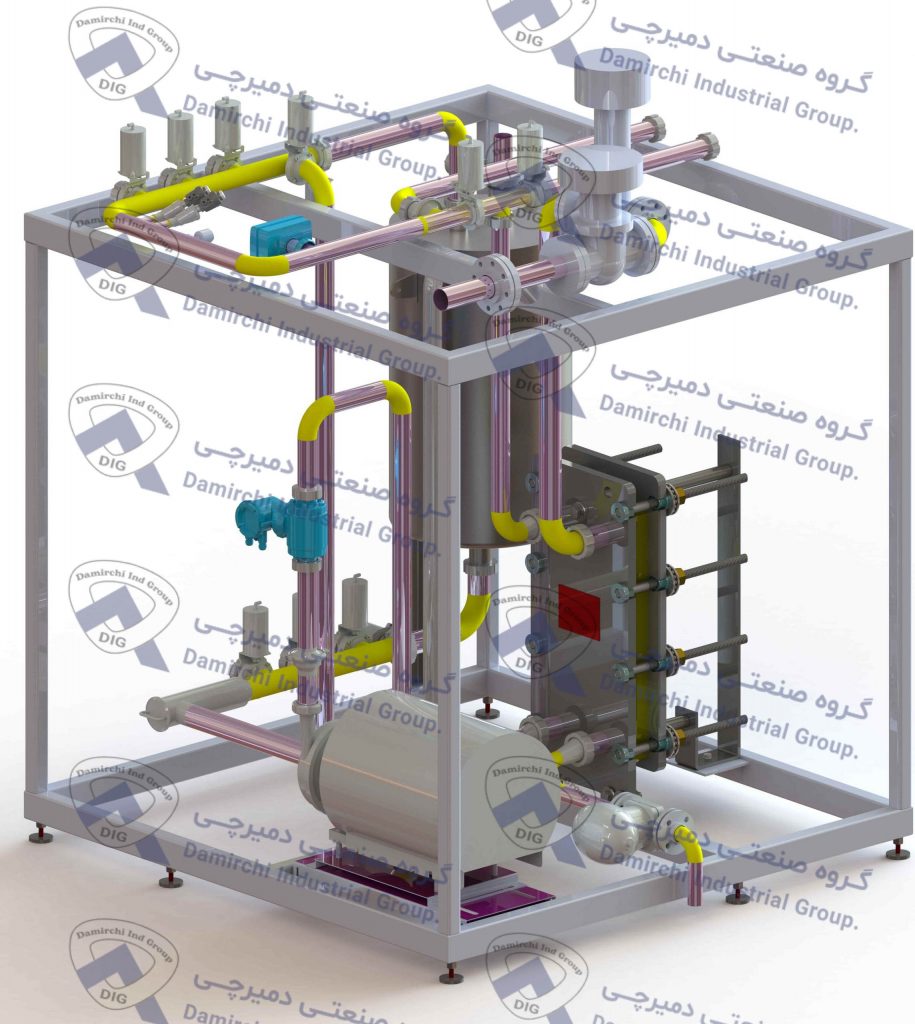

CIP مخفف “Cleaning In Place” یا سیستم شستشو در محل میباشد و سیستمی است که برای تمیز کردن سطوح داخلی تجهیزات فرآیند مانند مخازن، لولهها و شیرها بدون جدا کردن آنها استفاده میشود. سیستم CIP معمولاً در صنایع غذایی، آشامیدنی، دارویی و شیمیایی برای حفظ پاکیزگی و بهداشت تجهیزات مورد استفاده در تولید استفاده می شود.

فرایند CIP یا Cleaning In – Place به معنای چرخاندن آب و مواد شیمیایی درون لولهها و تجهیزات است، به ترتیبی که بدون نیاز به باز شدن هیچ بخشی از لولهها و ماشینها، امکان شستشوی آنها فراهم میشود. عبور جریان پرسرعت از داخل لولهها، سایشی را به دیواره اعمال میکند که باعث کنده شدن تمام رسوبات میگردد.

بنابر دایره سینزر، ضمانت صحت انجام سی آی پی منوط به کنترل 4 پارامتر دما، غلظت، زمان و سرعت است که این امر میبایست توسط سیستم کنترل یونیت صورت پذیرد. استفاده از حداقل سه تانک (سود – اسید و آب استریل) قطعا در سیستم توصیه میشود. چنانچه فشار آب کارخانه محدود باشد و واحد آبرسانی قادر به تامین آب مورد نیاز با شدت و فشار مطلوب در زمانهای آبکشی نباشد، حتما باید یک مخزن هم جداگانه برای ذخیره آب خام در طراحی لحاظ گردد. با توجه به کمبود شدید منابع آبی و نیاز به صرفهجویی هرچه بیشتر در این زمینه، میتوان تانک دیگری را به آب بازیافتی از مراحل آبکشی سود و اسید اختصاص داد، این آب را میتوان در سیکل بعدی سی ای پی و برای آبکشی اولیه استفاده کرد. لذا کاملترین طراحی ممکن برای واحد CIP شامل 5 تانک، سود – اسید – آب خام – آب استریل و آب ریکاوری میباشد که البته با توجه به بودجه و شرایط کاری و نیازمندی مشتریان قابل تغییر است. فرآیند سی آی پی با آبکشی اولیه خطوط و خارج کردن مانده محصولات از لوله و تجهیزات آغاز میشود.

در طراحی 5 تانکه، میتوان از آب مخزن ریکاوری برای این منظور استفاده کرد. سپس سود با غلظت مناسب (1.5~ 0.5) به خط ارسال تزریق شده و این جریان پس از عبور از مبدل حرارتی به دما مطلوب رسانده میشود (75 C). جریان سود پس از عبور از لوله و تجهیزات مورد نظر از طریق مسیر بازگشت به تانک سود هدایت میشود. مبنای شمارش زمان، رسیدن دما و غلظت جریان برگشتی به حداقلهای تعریف شده در سیستم کنترل است و چنانچه این حداقلها تامین نشوند سیستم کنترل شمارش زمان را به تاخیر میاندازد. پس از پایان این مرحله آبکشی میانی انجام میشود. در طراحی 5 تانکه آب برگشتی را میتوان در تانک آب بازیافتی جمع کرد و از هدر رفت آن جلوگیری کرد. اسیدشویی گام بعدی کار است. همانند مرحله سودشوئی، اسید به خط ارسال تزریق شده و با عبور دادن جریان اسید از داخل مبدل بخار دمای آن کنترل میشود.

سنسورهای نصب شده بر روی خط برگشت به محض اندازهگیری حداقلهای پارامترهای دما و غلظت (70C° و 0.5~1) زمان شروع و پایان این مرحله را اعلام میکنند. پس از اتمام این مرحله مجددا آبکشی میان انجام میشود. در طراحی 5 تانکه آب برگشتی را میتوان در تانک آب بازیافتی جمع کرد و از هدر رفت آن جلوگیری کرد. استریل کردن با آب داغ آخرین گام تکمیل فرآیند SIP و CIP است. با تزریق آب از تانک استریل به خط ارسال و با کمک مبدل بخار، آب داغ با دمای 90~95 C° تولید شده که میتواند تمام مسیر را گندزدایی کند. به جهت جلوگیری از پرت انرژی، آب برگشتی در تانک آب استریل جمع میشود.

برای ثبت سفارش سیستم CIP ساخت گروه تولیدی صنعتی دمیرچی از طریق راه های مختلفی از جمله:

چت آنلاین سایت

فرم تماس

تماس تلفنی

می توانید اقدام نمایید تا کارشناسان ما در اولین فرصت با شما ارتباط برقرار کنند.

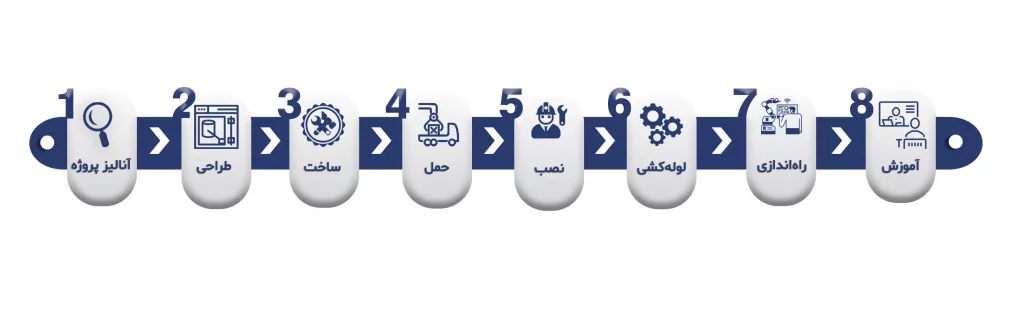

کارشناسان گروه تولیدی و صنعتی دمیرچی از ابتدا تا انتهای پروژه ساخت تجهیزات با شما همراه هستند و در تمامی مراحل مشاوره تخصصی در جهت اطمینان خاطر به مشتری داده میشود.