گروه صنعتی دمیرچی با در اختیار داشتن تخصص و تکنولوژیهای لازم، در زمینه طراحی و ساخت ماشینآلات و خطوط تولید نشاسته و انواع شیرینکننده از جمله گلوکز، فروکتوز و … نیز فعالیت دارد. در ذیل اطلاعات کلی در رابطه با فرآیند تولید انواع شیرینکنندهها، تجهیزات و ماشینآلات مورد استفاده در خطوط تولید و همچنین ویژگی هر کدام از آنها به اختصار آورده شده است:

ذرت از پیش پاکشده از سیلوها به سمت دستگاه جهت پاکسازی و جداسازی دانههای شکسته و ذرات توسط بالابر انتقال مییابد. ذرت پاک شده توسط سپراتور درام مگنتیک به سمت تانکهای جداسازی شن حرکت میکند و از طریق انتقال هیدرولیک به مخازن خیساندن منتقل میگردد. در این قسمت شن، سنگ و سایر ذرات سنگین در کف مخزن باقی میمانند.

آب انتقال ذرت در مبدل حرارتی تا 50 درجه سانتیگراد از پیش گرم شده و از زمانی که مخازن خیساندن ذرت پر شوند مدت خیساندن محاسبه میشود که تقریبا برابر با 48 ساعت میباشد. آب موجود در هر مخزن به صورت مداوم در حال گردش بوده تا از طریق مبدل حرارتی دمای آن در 50 درجه سانتیگراد باقی بماند. در این بخش اغلب از محلولهای خاص با توجه به تکنولوژی شرکت استفاده میشود. در نهایت ذرت خیسانده شده آماده عبور از صافی شده و قبل از رسیدن به آسیاب آبگیری میشود.

محلول رقیق ذرت خیسانده شده از صافی عبور کرده و وارد اواپوراتور میشود. در این بخش محلول ذرت تا 50% ماده خشک تغلیظ میگردد.

جداسازی جرم (جوانه) در دو مرحله صورت میگیرد. ذرت خیسانده شده به منظور شکسته شدن وارد آسیاب اول میشود. جرم در مرحله اول هیدروسیکلون جداسازی از پایه ذرت جدا میشود و به صفحات شست و شوی جرم انتقال مییابد. جریان به سمت مرحله دوم جداسازی جرم حرکت نموده و درنهایت آبگیری شده و به قسمت آسیاب دوم انتقال مییابد.

جرم آبگیری شده (رطوبت حدودا 55%) به خشککنها منتقل میشوند و درنهایت جرم خشک شده به سمت سیلوها منتقل میگردد.

دوغاب ذرت جرمگیری شده از طریق صفحات آبگیری میشوند که منجر به آزادسازی نشاسته و پروتین میشود. فیبر جدا شده به سمت صفحات شستشوی فیبر حرکت مینمایند. همچنین مجدد از طریق پرس آبگیری رطوبت به 60% کاهش مییابد.

فیبر آبگیری شده و کنسانتره دوغاب ذرت خیسانده ترکیب میشوند و به سمت خشک کن هدایت میشوند و تا رسیدن به رطوبت 12% خشک میشوند. و بخش خوراک دام خشک شده به سمت سیلوها منتقل میشود.

شامل:

دوغاب نشاسته از آسیاب سوم به داخل مخزن نشاسته هدایت شده و از یک صافی عبور کرده و در نهایت به سپراتور تغلیظی نشاسته منتقل میشود. در این بخش است که نشاسته و گلوتن از آب جدا میشوند. نشاسته و گلوتن تغلیظ شده به سپراتور نشاسته وارد شده و از طریق شستشوی آب نشاسته جدا میگردد و گلوتن سبک به سمت مخزن سپراتور گلوتن حرکت مینماید. در نهایت دوغاب نشاسته تصفیه شده وارد مخازن نگهداری شده و توسط پمپ سانترفیوژ به بخش آبگیری / خشک کن و بخش گلوکز و مالتوز هدایت میگردد.

سپراتور اروپایی Nozzle type

Alfa Laval / GEA

در این بخش گلوتن از طریق سپراتور از فاز آبی جداسازی میشود. گلوتن تا رسیدن به ماده خشک 40% در فیلترهای تحت خلأ آبگیری میشود و وارد خشککن گلوتن میشود.

گلوتن آبگیری شده قبل از ورود به خشککنها از یک میکسر عبور میکند. رطوبت گلوتن خشک شده به 12% رسیده و خروجی خشککن گلوتن وارد آسیاب شده تا به ذرات یکسان تبدیل شود و در نهایت به سیلوی گلوتن منتقل گردد.

دوغاب تصفیه شده نشاسته (ماده خشک 38-40%) آبگیری شده و سپس تا دستیابی به رطوبت 12% در فلش درایر خشک میشود.

نشاسته خشک شده به مخازن ذخیره نشاسته منتقل میگردد و سپس با توجه به نوع بستهبندی به بخش بستهبندی منتقل میگردد.

کیسه: کل نشاسته تولیدی در سیلو بزرگی ذخیره شده و سپس وارد ماشین بستهبندی اتوماتیک میشود.

بیگبگهای یک تنی: سیستم بستهبندی به همراه نوار نقاله جهت حمل بیگبگها و انبار کردن آنها

کلیه کیسهها و بیگبگها توسط نوار نقالهها انتقال میشوند و وزن آنها چک میشود سپس توسط دستگاه اتوماتیک جت پرینتر لیبل زنی میشود

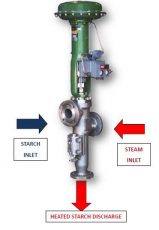

تبدیل به مایع: مولکول نشاسته را میتوان به عنوان زنجیرهی شاخهای بلندی در نظر گرفت که ناشی از هزاران پیوند مولکولهای قندی میباشد در نتیجه شکست پیوندها منجر به شکلگیری سیروپ میشود. در این بخش با استفاده از فرآیند حرارتی و برخی آنزیمها مولکولهای نشاسته به حالت محلول درآمده و پیوند مولکولهایش شکسته شده و به واحدهای قندی و دکسترین تبدیل می شود. با تنظیم PH و افزودن آلفا آمیلاز و گذر از لولههای تبدیل به مایع، آماده انتقال به بخش ساخاریفیکیشن (قندسازی)

در این بخش نشاسته با کمک آمیلوگلوکزیداس به گلوکز تبدیل میگردد. جهت انجام این واکنش مواد هیدرولیز شده از داخل مخازن ساخاریفیکیشن (قندسازی) عبور میکنند.

با استفاده از سیستم فیلتراسیون پیری کوت اجسام رنگی، پروتینها و چربیها با منشا نشاسته را میتوان تا میزان قابل توجهی حذف نمود. مرحله اول فیلتراسیون توسط فیلترهای تحت خلأ روتاری صورت میگیرد.

محلول گلوکز شفاف خارج شده از بخش فیلتراسیون همواره دارای ناخالصیهای ارگانیک و غیرارگانیک، مواد معدنی میباشد که یا حاصل ماده اولیه بوده و یا حاصل از مواد شیمیایی افزوده شده در طول فرآیندهای قبلی بوده. در این بخش رزینهای خاص در محلول عبور داده میشوند تا بار الکتریکی مولکولها را حفظ کنند (یونها با بار مثبت (کاتیونها) و یونها با بار منفی (آنیونها)) که در نهایت موجب کاهش میزان ناخالصیها در محلولها میگردد.

2 ست مبدل کاتیون و آنیون در نظر گرفته میشود که اغلب یک ست درحالت استندبای قرار میگیرد. محلول توسط فشار از مبدل کاتیونی به سمت مبدل آنیونی حرکت مینماید و سپس وارد یک مبدل یونی ترکیبی جهت پولیش محلول گلوکز میگردد.

شامل مخزن ذخیره کندانس بخار است که کندانس خروجی اواپراتورها در واحدهای مبدل یونی در حین فرایند احیا رزینها استفاده میگردد. مخزن ذخیره آب که جهت جمعآوری آب مصرفی فرآیند احیا میباشد. مخزن سود، مخزن هیدروکلریک اسید، مخزن CIP و مخزن آب زائد (دفعی) نیز در نظر گرفته میشود.

محلول گلوکز پیش از ورود به اواپراتورها از نظر PH تنظیم میگردد. در این بخش محلول گلوکز تا دستیابی به میزان ماده خشک مد نظر طی سیستم تحت خلا اواپراتورها تغلیظ میگردد. دمای محصول نهایی تا رسیدن به دمای بسته بندی کاهش مییابد.

گلوکز تغلیظ شده و آزمایش شده در مخازن ذخیره نگهداری میگردد. مخازن ذخیره گلوکز مجهز به کوئل حرارتی در کف و بدنه میباشند.

پیش تغلیظ گلوکز: محلول گلوکز در این بخش تا دستیابی به ماده خشک مورد نظر تغلیظ میگردد، کلیه مراحل به صورت تحت خلأ میباشد و بخار حاصله در مراحل بعدی جهت گرم کردن محصول استفاده میشوند و آب تا دستیابی به ماده خشک 45-50% جدا میشود. گلوکز طی فرآیند گاز زدایی بدون اکسیژن میشود.

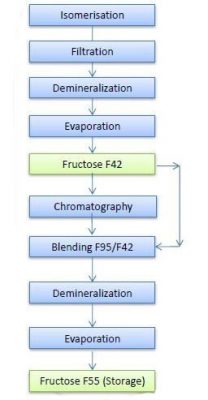

در این بخش گلوکز طی واکنش تعادل کاتالیزوری به ایزومرهای فروکتوز تبدیل میشود. ماده خشک، PH و ترکیبات شیمیایی برخی عناصر تنظیم میگردد. سدیم متا بیسولفیت، منیزیم سولفات و سدیم هیدروکسید موارد موثره در فعالیت و مقاومت آنزیم میباشند که در این بخش بکار برده میشوند. پس از تنظیم پارامترهای مذکور فرآیند ایزومراسیون از طریق راکتورها انجام میشود.

2 ست مبدل آنیونی، کاتیونی و جذبی در این بخش وجود دارد که به صورت متناوب از آنها استفاده میشود. در مبدل کاتیونی یونهای فلزی، در مبدل آنیونی یونهای رادیکالی اسیدی، آمینواسیدهای حلال و اجسام رنگی و در مبدل جذبی به خصوص اجسام رنگی و رنگ جداسازی میشوند. در نهایت سیروپ فروکتوز با کیفیت بالا حاصل میگردد که برای طول عمر بیشتر رزینها ضروری میباشد.

در این مرحله عملیات تبخیر تا رسیدن به ماده خشک حدودا 60% در اواپراتور تحت خلا صورت میگیرد. زمانی که غلظت مد نظر مهیا شد دمای محصول از طریق پلیت کولر تا 35 درجه سانتیگراد کاهش مییابد.

گاززدایی سیروپ و آب شستشو: سیروپ و آب برای سیستم کروماتوگرافی میبایست پارامترهای خاصی را داشته باشند: دما، بدون اجزای یونی، عاری از میکروارگانیسمها، عاری از عوامل اکسیداسیون، عاری از اکسیژن، رسانایی کمتر از 10 میکرو زیمنس که کلیه این پارامترها برای دستیابی به محصول با کیفیت الزامی میباشد.

سپراتور در این قسمت محلول گلوکز و فروکتوز را جداسازی مینماید. در این بخش با استفاده از سیستم کروماتوگرافی بهفروکتوز با خلوص 90% خواهیم دست یافت که در ادامه با ترکیب با سیروپ فروکتوز 42 ، سیروپ فروکتوز 55 حاصل میشود.

محلول فروکتوز 90% و محلول فروکتوز 42% در مخزن مجهز به لودسل ترکیب میشوند تا زمانی که فروکتوز 55% حاصل شود.

سیروپ فروکتوز 55 به مبدل یونی هدایت میشود تا هرگونه اثری از رنگ از آن پاک شود.

تغلیظ نهایی سیروپ فروکتوز 55 در اواپراتورهای تحت خلأ تا رسیدن به ماده خشک 77% صورت میگیرد.

سیروپ فروکتوز 55در مخازن ذخیره خاص قرار گرفته و نگهداری میشوند، این مخازن در شرایط کنترل شده دمایی قرار میگیرند.

گروه صنعتی دمیرچی در زمینه طراحی، ساخت، نصب و راهاندازی ماشینآلات و خطوط مختلف صنایع غذایی، دارویی و شیمیایی، فعالیت دارد. برای مشاهده اطلاعات خطوط تولید روغن، آب معدنی و نوشیدنی، لبنیات و الویه بر روی لینکهای زیر کلیک کنید.