توضیحات

مخازن تحت فشار

مخازن تحت فشار ظروف بستهای هستند که برای نگهداری مایعات، بخارات و گازها در فشاری بالاتر یا کمتر از فشار محیط استفاده میشوند. در صنایع مختلف از جمله پتروشیمی، نفت و گاز، صنایع شیمیایی و صنایع غذایی و دارویی کاربرد فراوانی دارند. تجهیزاتی مانند مخازن ذخیره گازها، راکتورها، درام فلشها، جداکنندهها و مبدلهای حرارتی نمونههایی از مخازن تحت فشار هستند. هر مخزن تحت فشار باید در دما و فشار طراحی شده خود، که حدود ایمنی مخزن تحت فشار است، کار کند. طراحی، ساخت و آزمایش مخازن تحت فشار تحت مقررات و استانداردهای مربوطه به طور گسترده توسط پرسنل آگاه انجام میشود زیرا انتشار تصادفی و نشت محتویات آن خطری برای محیط اطراف آن است.

یکی از شناختهشدهترین استانداردهای مورد استفاده در طراحی و ساخت مخازن تحت فشار، استاندارد انجمن مهندسین مکانیک آمریکا (ASME) میباشد. که در بخش هشتم آن (ASME SEC.VIII DIV.1) به طراحی بویلر و مخازن تحت فشار اشاره شده است.

انواع مخازن تحت فشار

مخازن تحت فشار به صورت معمول بر اساس کاربری و هندسه تقسیمبندی می شوند. تقسیمبندی مخازن تحت فشار بر اساس کاربری آنها – مخازن ذخیره: مخازن ذخیرهسازی برای نگهداری مایعات و گازها برای مقاصد صنعتی استفاده میشوند. این مخازن معمولا حاوی سیالاتی میباشند که در حین فرآیند مورد استفاده قرار میگیرند و یا برای نگهداری محصولات نهایی مانند گاز طبیعی فشرده (CNG) و نیتروژن مایع استفاده شود. فولاد کربنی رایجترین ماده مورد استفاده برای مخازن ذخیرهسازی است.

مخازن فرآیندی

این مخازن طبقهبندی گستردهای از مخازن تحت فشار میباشند که در آنها فرآیندهای صنعتی مانند اختلاط و همزدن، تخلیه، تقطیر و جداسازی جرم و واکنش شیمیایی رخ میدهد. تغییر در فشار داخلی مخزن فرآیند به ماهیت فرآیند انجام شده و تغییرات مواد درگیر بستگی دارد. از انواع مخازن فرآیند به موارد زیر میتوان اشاره کرد:

برج تقطیر

امکان جداسازی مخلوطی از مایعات را بر اساس تفاوت در فراریت آنها میدهند. در این فرآیند، مخلوط تا دمایی گرم میشود که جزء فرارتر به فاز بخار تبدیل میشود. ارتفاع برج به اجزای داخلی آن (Packings or Trays) بستگی دارد.

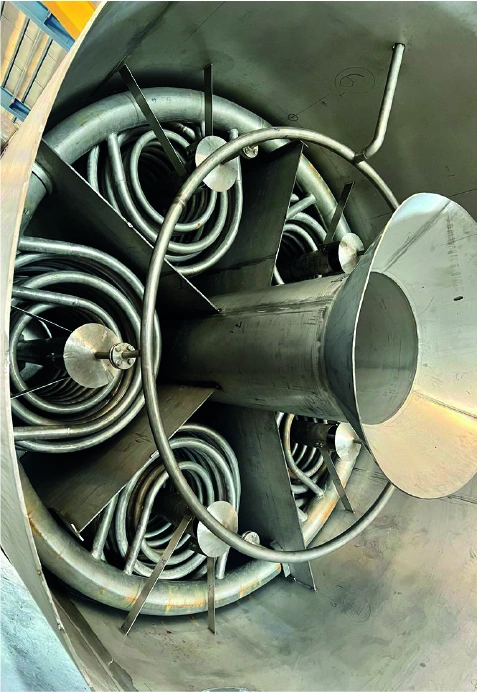

میکسرهای صنعتی

مخازن تحت فشاری که برای همگن کردن و امولسیون کردن یک یا چند ماده از همزن استفاده میکنند. مواد مخلوط شده ممکن است جامد یا مایع یا ترکیبی باشند. تجهیزات همزن بسته به میزان همگنی با سرعتهای مختلف کار میکنند.

راکتورهای شیمیایی

مخازنی که جهت واکنشهای شیمیایی مواد و کاتالیزورهای مربوطه مورد استفاده قرار میگیرند، جهت تسهیل تماس مولکولی بین واکنش دهندهها راکتورها مجهز به همزن میباشند. بسته به نوع مواد، دمای مورد نیاز جهت واکنش و نوع واکنش (گرماده یا گرماگیر) لازم است توسط ژاکت حرارتی به مواد گرما داده یا گرما گرفته شود. زمانی که واکنش دهندهها به محصولات نهایی تبدیل میشوند در صورت ایجاد محصولات گازی فشار داخلی راکتور بالا میرود.

مخازن ذخیره

مخازن ذخیرهسازی برای نگهداری مایعات و گازها برای مقاصد صنعتی استفاده میشوند. این مخازن معمولا حاوی سیالاتی میباشند که در حین فرآیند مورد استفاده قرار می گیرند و یا برای نگهداری محصولات نهایی مانند گاز طبیعی فشرده (CNG) و نیتروژن مایع استفاده شود. فولاد کربنی رایجترین ماده مورد استفاده برای مخازن ذخیره سازی است.

تقسیم بندی مخازن تحت فشار بر اساس هندسه آنها

مخازن تحت فشار کروی

به دلیل ساختار مستحکم برای سیالات پرفشار ایده آل هستند، اما ساخت آنها دشوار و پرهزینه است. تنش داخلی و خارجی به طور منظم روی سطح کره توزیع میشود، به این معنی که هیچ نقطه ضعفی وجود ندارد. مخازن کروی سطح کمتری در واحد حجم دارند و این بدان معنی است که با حجم یکسان در ساخت مخازن کروی نسبت به مخازن استوانهای مقدار کمتری متریال به کار برده خواهد شد. با توجه به سطح کمتر این مخازن، انتقال حرارت نیز در این مخازن کمتر میباشد.

مخازن تحت فشار استوانهای

پرکاربردترین نوع مخازن هستند و تولید آن ارزانتر از مخازن کروی است. ولی به دلیل شکل هندسی و روند مونتاژ و ساخت استحکام آنها از مخازن کروی کمتر میباشد. مخازن استوانهای از پوسته (SHELL) و سر (HEAD) تشکیل میشوند. اتصال سر به پوسته را خط جوش (Weld Line) میگویند. انحنای سر از خط مماس (Tangent Line) شروع میشود.

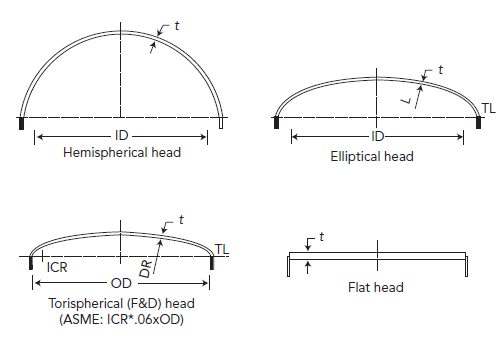

سرهای (Head) متداول مخازن استوانهای به شرح زیر میباشند

سرهای نیمکرهای (Hemispherical heads)

به دلیل توزیع فشار به طور مساوی در سطح عدسی توانایی تحمل فشار بالایی را دارند به همین دلیل برای ساخت مخازن با فشار کاری بالا و قطر زیاد ایده آل هستند . هندسه شعاعی ساده و حجم داخلی بالاتری دارند، اما ساخت و اتصال آنها به پوسته دشوارتر میباشد..در شرایط فشاری داخلی یکسان در مقایسه با سایر هندسههای سر، سرهای نیمکرهای به کمترین ضخامت دیواره نیاز دارند. شعاع سر نیمکرهای برابر با شعاع سطح مقطع بخش استوانه مخزن و عمق سر نصف قطر میباشد.

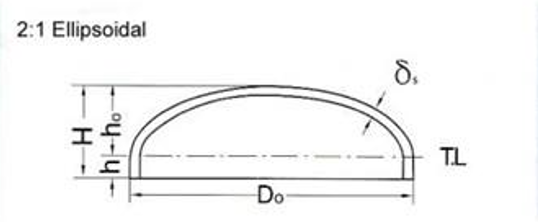

سرهای بیضوی (Ellipsoidal heads)

عمق آنها کسری از عرض سر است. شعاع آن بین محور اصلی و فرعی متفاوت است که معمولاً 2:1 است. سرهای بیضوی در برابر فشار مقاوم بوده و دارای استحکام کلی بالایی هستند که به دلیل نیاز به ضخامت کاهش یافته آنها را مقرون به صرفه میکند.

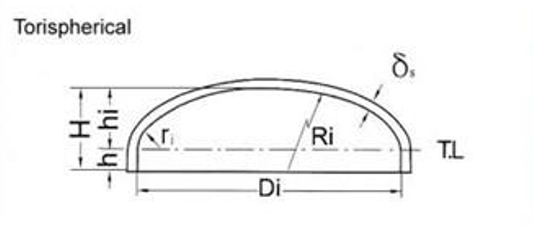

سرهای توریسفریکال (Torispherical heads)

برای تحمل فشارهای کمتر از 15 بار مناسب هستند. ساخت آنها سادهتر از عدسیهای فوقانی ذکر شده میباشد. به دلیل صافتر بودن مناسب برای ساخت مخازن تحت فشار با محدودیت ارتفاع میباشند.

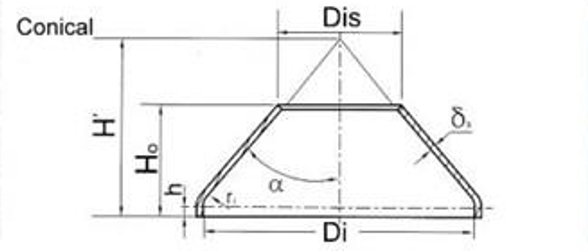

سرهای مخروطی (Conical heads)

موارد حائز اهمیت در انتخاب مواد برای مخازن تحت فشار :

- میزان مقاومت در شرایط خاص عملکردی، با توجه فشار داخلی و خارجی و تنش وارده به مخزن در شرایط عملکردی

- مقاومت در برابر خوردگی، با توجه به نرخ خوردگی مجاز و نیز عمر مورد نیاز تجهیز قابل محاسبه میباشد، که در نهایت به حداقل ضخامت مورد نیاز محاسبه شده برای هر بخش اضافه میگردد.

- بازگشت سرمایه، هزینه مواد، ساخت و نگهداری باید در طول چرخه عمر مخزن تحت فشار در نظر گرفته شود و تجزیه و تحلیلهای اقتصادی برای تعیین بهترین مادهای که کمترین هزینه را دارد صورت گیرد. تا خرید مخزن تحت فشار سودآور باشد.

طراحی مخازن تحت فشار

پارامترهای مهم در محاسبات طراحی یک مخزن تحت فشار که در ارزیابی ضخامت پوسته و عدسیها تاثیرگذار است به شرح زیر میباشد.

فشار طراحی

فشاری که در طراحی یک مخزن مورد استفاده قرار میگیرد. این فشار به میزان 10 درصد یا 30psi بیشتر از فشار داخلی مخزن در نظر گرفته میشود. (هر کدام که بیشتر باشد)

دمای طراحی

حداکثر تنش مجاز به شدت به دما بستگی دارد، زیرا با افزایش دما استحکام کاهش مییابد و در دماهای بسیار خاصیت ترد شوندگی بالا میرود. مخزن تحت فشار نباید در دمای بالاتری که حداکثر فشار مجاز در آن ارزیابی شده است کار کند. دمای طراحی همیشه بیشتر از حداکثر دمای عملیاتی و کمتر از دمای حداقل است.

حداکثر تنش مجاز

این مقدار با ضرب یک ضریب ایمنی در حداکثر تنشی که ماده میتواند تحمل کند به دست میآید. این ضریب ایمنی به جهت انحرافات احتمالی از ساخت و عملکرد ایدهآل مخزن در نظر گرفته میشود.

Joint Efficiency:

نسبت استحکام ورق جوش داده شده به استحکام ورق خام میباشد. به طور معمول استحکام اتصال جوش داده شده کمتر میباشد. اتصالات جوشی بدون آزمایش رادیوگرافی ضعیفتر در نظر گرفته میشوند.

خوردگی مجاز (Corrosion Allowance)

به طور کلی میزان خوردگی مجاز با توجه به شرایط پروسسی مخزن و طول عمر آن بین 1.5 تا 5 میلیمتر در نظر گرفته میشود.

مزایای مخازن استیل تولید شده توسط گروه صنعتی دمیرچی

روشهای آزمایش به شرح زیر میباشد.

تست چشمی: این تست توسط یک بازرس آموزش دیده انجام میشود، مواردی نظیر عیوب جوش، ترک، تغییر شکل، باد کردگی، نشت مایعات و … در ساختار مخزن بررسی میگردد.

تست اولتراسونیک، در این روش از امواج صوتی با فرکانس بالا برای تشخیص عیوب سطحی و زیرسطحی و اندازهگیری ضخامت دیواره مخزن تحت فشار استفاده میکند.

- تست رادیوگرافی از اشعه ایکس یا گاما برای تولید تصویری از سطح و زیر سطح مخزن تحت فشار استفاده میکند. پرتوهای بازتاب شده پس از عبور از ناپیوستگیها، حفرهها و عیوب منحرف میشوند و در فیلم نمایان میشوند. آزمایش رادیوگرافی بسیار قابل تکرار است و به حداقل آمادهسازی سطح نیاز دارد. با این حال، گرانتر است و به یک اپراتور بسیار ماهر برای مدیریت پرتوها نیاز دارد.

- تست ذرات مغناطیسی از جریان مغناطیسی برای تشخیص ناپیوستگی روی سطح در مواد فرومغناطیسی استفاده میکند. بازرس یک جریان مغناطیسی را از طریق مخزن فشار بین دو پروب عبور میدهد. اگر ماده بدون نقص باشد، شار مغناطیسی بدون هیچ وقفهای از مواد عبور میکند. با این حال، اگر ترک یا هر نقص دیگری وجود داشته باشد، شار مغناطیسی از ماده خارج میشود. هنگامی که ذرات فرومغناطیسی، چه به صورت سوسپانسیون مایع و چه به صورت پودر، روی ظرف اعمال شوند، نقص بیشتر قابل مشاهده خواهد بود.

- آزمایش مایع نافذ معمولاً روی درزها و صفحات جوش داده شده استفاده میشود. بازرس مقدار کمی مایع به نام نافذ را در ناحیهای با نقص احتمالی اعمال میکند. ماده نافذ پس از پاشش اجازه داده میشود تا تهنشین شود و سپس ماده نافذ اضافی روی سطح تمیز میشود. سپس توسعه دهنده (Developer) اعمال میشود تا ماده نافذی را که در شکافها نفوذ کرده است آشکار کند.

- بر اساس کدASME BPV تست فشار برای تعیین استحکام و نشتی مخازن تحت فشار مورد نیاز میباشد. دو روش برای آزمایش فشار وجود دارد: تست هیدرواستاتیک که از آب و تست پنوماتیک که از هوا یا نیتروژن استفاده میشود. تست هیدوراستاتیک ایمنتر میباشد زیرا مایع فشرده حاوی انرژی کمتری نسبت به گاز فشرده است. برای آزمایش هیدرواستاتیک فشار داخلی 1.5 برابر فشار طراحی و برای آزمایش پنوماتیک 1.2 – 1.5 برابر در نظر گرفته میشود. سپس مخزن به طور مداوم حداقل 10 دقیقه در این فشار نگه داشته میشود و بازرس سپس به دنبال ترک و نشت در سیستم میگردد.

نقد و بررسیها

هنوز بررسیای ثبت نشده است.