اولئوکمیکال

در شماره قبلی این مقاله مواد الئوکمیکال و شرحی از آنها ارائه شد. در این مقاله و شمارههای بعدی به بررسی فرآیندهای اولئوکمیکال و روشهای مختلف تولید مواد اولئوکمیکال میپردازیم:

- اسیدهای چرب

اسیدهای چرب و متیل استرهای اسید چرب یقیناً مهمترین مواد پایه اولئوکمیکال در صنعت هستند. اسیدهای چرب به عنوان مواد اولیه برای صابونها، تری گلیسیریدهای با زنجیره متوسط، استرهای Polyol، آلکانولامیدها و بسیاری موارد دیگر استفاده میشوند.

- شیمی اسیدهای چرب:

اساساً چربیها و روغنها امکان هیدرولیز شدن و تقسیم شدن به اسیدهای چرب و گلیسیرین را دارند. تقسیم چربی اساساً یک واکنش همگن است که در مراحل مختلف انجام میشود. رادیکالهای اسید چرب بهیکباره از تریگلیسیرید به دی و مونو جابجا میشوند. بنابراین یک واکنش ناقص حاوی مونوگلیسرید و دی گلیسرید و همچنین تری گلیسیرید خواهد بود. در مرحله اولیه، واکنش به دلیل حلالیت کم آب در فاز روغن به کندی پیش میرود. در مرحله دوم، واکنش نسبتاً سریع به دلیل حلالیت بیشتر آب در اسیدهای چرب ایجاد میشود و در نهایت مرحله پایانی با کاهش سرعت واکنش اتفاق میافتد زیرا اسیدهای چرب آزاد میشوند و محصول جانبی گلیسیرین به شرایط تعادل میرسد. تقسیم چربی یک واکنش برگشتپذیر است. در نقطه تعادل، سرعت هیدرولیز و استری شدن برابر است. محصول جانبی گلیسیرین باید به طور مداوم خارج گردد تا واکنش کامل شود. افزایش دما و فشار به دلیل افزایش حلالیت آب در فاز روغن و انرژی فعالسازی بالاتر، واکنش را تسریع میکند. دما تأثیر قابل توجهی دارد. افزایش دما از 150 درجه سانتیگراد به 220 درجه سانتیگراد حلالیت آب را دو تا سه برابر افزایش میدهد. وجود مقادیر کمی از اسیدهای معدنی مانند اسید سولفوریک یا اکسیدهای فلزی خاص مانند روی یا اکسید منیزیم، واکنش را تسریع میکند. این اکسیدهای فلزی کاتالیزورهای واقعی هستند. آنها همچنین به تشکیل امولسیون کمک میکنند.

- Fat-Splitting Processes

حداقل 4 روش شناخته شده برای fat splitting وجود دارد: 1- فرآیند Twitchell 2- فرآیند اتوکلاو ناپیوسته 3- فرآیند پیوسته 4- فرآیند آنزیمی

- فرآیند توئیچل:

یکی از اولین فرآیندهایی است که برای تقسیم چربی بکار رفته است. بهدلیل هزینه اولیه پایین و سادگی نصب و بهرهبرداری از آن هنوز به مقدار کم استفاده میشود. با این حال، به دلیل مصرف انرژی بالا و کیفیت پایین محصول، کاربرد تجاری زیادی ندارد. در این فرآیند از معرف توئیچل و اسید سولفوریک برای کاتالیز هیدرولیز استفاده میشود. معرف توئیچل مخلوط سولفونه شده از اولئیک یا سایر اسیدهای چرب و نفتالین است. این عملیات در یک دیگ چوبی، با روکش سرب یا مقاوم در برابر اسید انجام میشود که در آن چربی، آب به مقدار تقریباً نیمی از چربی، 1-2٪ اسید سولفوریک و 0.75-1.25٪ توئیچل ریخته میشود. معرف در فشار اتمسفر به مدت 36-48 ساعت با استفاده از بخار جوشانده میشود. این فرآیند معمولاً دو تا چهار بار تکرار میشود و پس از هر مرحله، محلول گلیسیرین-آب خارج میشود. در مرحله آخر، آب اضافه می شود و مخلوط جوشانده میشود تا اسیدهای باقی مانده را بشوید. طولانی بودن دوره واکنش، مصرف زیاد بخار و تغییر رنگ اسیدهای چرب از معایب این فرآیند است که استفاده از این فرآیند را محدود کرده است.

- Batch autoclave process:

فرآیند اتوکلاو ناپیوسته قدیمیترین روش تجاری است که برای فرآیند Splitting با بهترین کیفیت برای تولید اسیدهای چرب با رنگ روشن استفاده میشود. همچنین سریعتر از فرآیند توئیچل است و حدود 6 تا 10 ساعت طول میکشد تا تکمیل شود. تقطیر معمولاً برای حذف استرهای گلیسرید انجام میشود. در این فرآیند از یک کاتالیزور، معمولاً اکسید روی، منیزیم یا کلسیم استفاده میشود که از این میان، روی فعالترین است. حدود 2-4٪ کاتالیزور استفاده میشود و مقدار کمی گرد و غبار روی برای بهبود رنگ اسیدهای چرب اضافه میشود. اتوکلاوها سیلندرهای بلندی با قطر 1220 تا 1829 میلیمتر و ارتفاع 6 تا 12 متر ساخته شده از آلیاژ مقاوم در برابر خوردگی و کاملا عایق هستند. تزریق بخار، امکان اختلاط را فراهم میکند، اگرچه برخی علاوه بر این، از همزنهای مکانیکی هم استفاده میکنند.

در حین عملیات واحد، اتوکلاو با چربی، آب تقریباً به میزان نصف چربی و کاتالیزور با آن، شارژ میشود. بخار از طریق مسیر عاری از هوا دمیده میشود و اتوکلاو بسته میباشد. بخار برای بالا بردن فشار تا 1135 کیلو پاسکال اضافه میشود و بهطور مداوم از پایین تزریق میشود، مقدار کمی از بخار تخلیه میشود تا نقش اختلاط و فشار عملیاتی مورد نظر حفظ شود. پس از 6 تا 10 ساعت تبدیل بیش از 95٪ بهدست میآید. محتویات اتوکلاو به یک مخزن تهنشینی منتقل میشود که در آن دو لایه تشکیل میشود: لایه بالایی اسید چرب و لایه پایینی گلیسیرین (آب شیرین). لایه اسید چرب جداسازی میشود و با اسید معدنی تصفیه میشود تا صابون تشکیل شده split شود و در نهایت شسته میشود تا آثار اسید از بین بروند.

- Continuous process

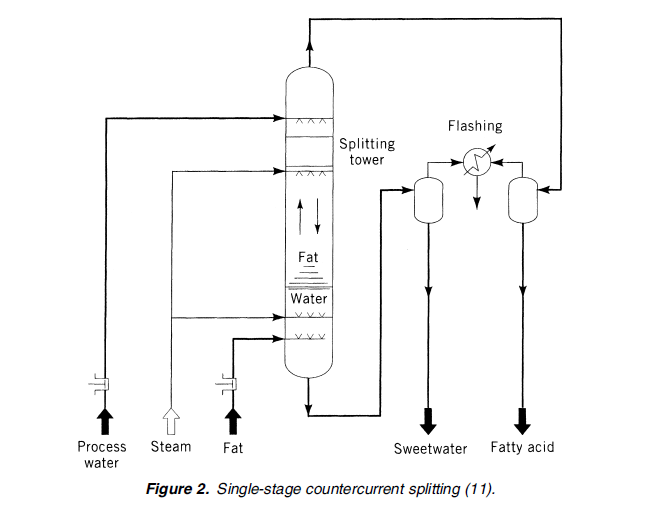

فرآیند Countercurrent پیوسته و پرفشار Spliting چربی، که بیشتر به عنوان فرآیند کلگیت-امری شناخته میشود، کارآمدترین روش فعلی هیدرولیز چربی است. دما و فشار بالا باعث کوتاه شدن زمان واکنش میشود. جریان مخالف کامل روغن و آب بدون نیاز به کاتالیزور درجه بالایی از شکاف را ایجاد میکند. با این حال، یک کاتالیزور ممکن است برای افزایش بیشتر سرعت واکنش استفاده شود.

Splitting Tower قلب این فرآیند است. اکثر برج ها پیکربندی یکسانی دارند و اساساً به همان روش عمل میکنند. بسته به ظرفیت، برج می تواند 508-1220 میلی متر قطر و 18-25 متر ارتفاع داشته باشد و از مواد مقاوم در برابر خوردگی مانند فولاد ضد زنگ 316 یا آلیاژ Inconel که برای کار در فشار حدود 5000 کیلو پاسکال طراحی و ساخته شده است، باشند. شکل زیر یک واحد تولیدی تک مرحلهای Lurgi را نشان میدهد. چربی هوازدایی شده با استفاده از یک حلقه اسپارج در حدود 1 متری از پایین برج با یک پمپ فشار بالا وارد میشود. آب به نسبت 40 تا 50 درصد وزن چربی از بالا وارد میشود. دمای بالای Spliting (250 تا 260 درجه سانتیگراد) باعث انحلال کافی فاز آب در چربی را میشود بهطوری که ابزار مکانیکی برای تماس دو فاز مورد نیاز نیست.

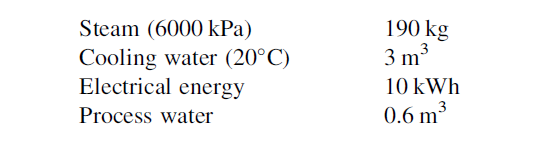

حجم خالی برج بهعنوان محفظه واکنش استفاده میشود. چربی خام به عنوان یک فاز منسجم از پایین به بالا از برج عبور میکند، در حالی که Splitting Water سنگینتر به عنوان یک فاز پراکنده از مخلوط چربی و اسید چرب به سمت پایین حرکت میکند. Splitting Degrees تا 99% قابل دستیابی است. فرآیند فشار بالا به طور موثرتری نسبت به سایر فرآیندها در یک زمان واکنش 2 الی 3 ساعتی تکمیل میشود و تغییر رنگ کمی در اسیدهای چرب رخ می دهد. در نتیجه تبادل حرارت داخلی، این فرآیند باعث صرفه جویی در بخار بالا میشود. مصرف آب و برق به ازای هر تن خوراک به شرح زیر است:

Enzymatic Splitting 4-

روغنها و چربیها در حضور آنزیمهای طبیعی میتواند هیدرولیز شوند. اگرچه در آزمایشات تجربی استفاده از آنزیمهای لیپولیتیک برای fat splitting انجام گرفته بود با این حال این فرآیند از منظر عملکردی به علت هزینهی زیاد و زمان زیاد واکنش زیاد مطلوب نمیباشد. فرآیند آنزیمی Splitting چربیها بوسیله آنزیم لیپاز توسط Candida Rugosa در محدوده دمایی 26-46 درجه برای بازه زمانی 48-72 ساعت بررسی گردید. رسیدن به 98% از Splitting ممکن میباشد. هنوز مشکلات بزرگی در ارتباط با این فرآیند وجود دارد که باید حل شود تا این فرآیند از منظر اقتصادی قابل اجرا باشد.

Fatty Acid Distillation and Fractionation Operations

نیاز است که اسیدهای چرب تولید شده از انواع فرآیندهای Fat Splitting بوسیله فرآیندهایی نظیر distillation و Fractionation جداسازی و جزء به جزء شوند تا به ساختارهای تکی از اسیدهای چرب برسیم.

Fatty Acid Distillation

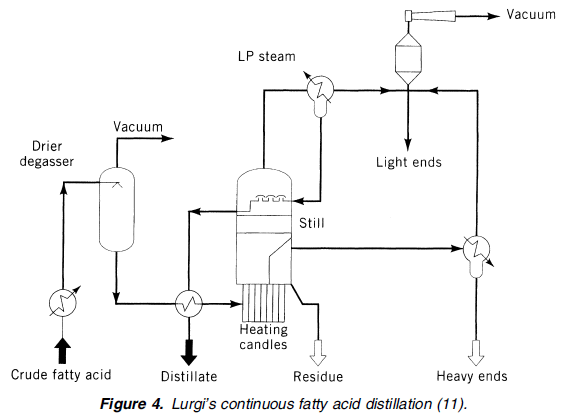

تقطیر اسیدهای چرب خام، ناخالصیهای با دمای جوش بالا و پایین نظیر مولکولهای بو را از ساختمان اسیدهای چرب جدا میکند. اسیدهای چرب به دلیل گروههای اسیدی فعال و زنجیره بلند کربن به شدت حساس به دما و اکسیداسیون هستند و همچنین اثرات خورندگی دارند که این عوامل باید در طراحی واحدهای تقطیر به عنوان پارامترهای عملیاتی در نظر گرفته شوند. به دلیل خواصی که ذکر شد فرآیند تقطیر برای انجام این واکنش باید تحت خلاء بسیار قوی و دمای پایین و زمان ماند کوتاه انجام شود.

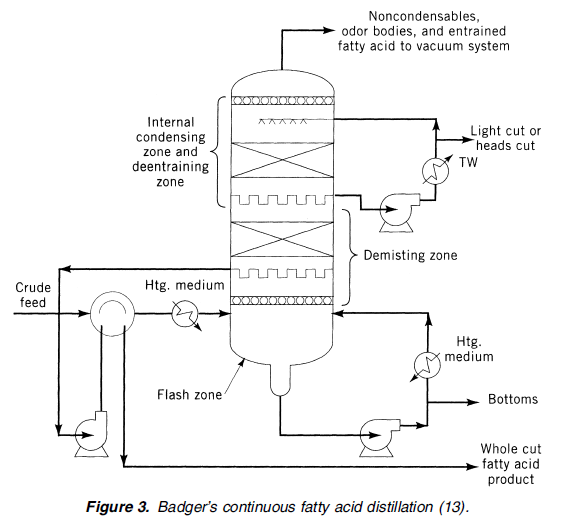

طراحی فنی اکثر واحدهای تقطیر دارای خلاء قوی بدون اجازه نشت هوا، گرمایش موثر برای رسیدن به زمان تماس کوتاه، سیرکولاسیون خوب برای رسیدن به انتقال جرم مناسب بین بخار و جزء کندانس شونده و صرفهجویی در مصرف بخار است. ساختار داخلی ستونهای تقطیر در بین کارفرماها با توجه به اهداف فرآیند تقطیر برای رسیدن به طراحی موثر متفاوت میباشد. گام ابتدایی در طراحی فرآیند رعایت همین نکات میباشد. در شکل زیر دو فرآیند Lurgi و Badger نمایش داده شده است.

اسیدهای چرب خام تحت خلاء هوازدایی و گاززدایی میشوند و بهعنوان خوراک به واحد تقطیر که با دمای 200 درجه سانتیگراد و خلاء 1.2 کیلوپاسکال کار میکند، ارسال میگردد. تجهیزات مدرن هنوز هم از بخار پرفشار و روغن داغ بهعنوان منبع گرمایشی استفاده میکند. بخار Strriping برای بهبود عملیات سیرکولاسیون و کاهش فشار جزئی استفاده میشود که نتیجه اینکار کاهش دما و کاهش افتها میباشد. بخار، حذف ناخالصیهای با نقطه جوش پایین و همچنین بو و رنگها و خروج مواد سبک را تسهیل میکند. اسید چرب تقطیر شده تقریباً رنگ سفید دارد و عاری از ناخالصیهای عمده است. خروجی اجزاء سنگین شامل اجزای با نقطه جوش بالاتر و معمولاً با کیفیت پایینتر است، که میتواند به طور جداگانه برداشته شود یا بهطور مستقیم برای تقطیر مجدد بازیافت شود. ترکیبات انتهایی باقیمانده مواد پلیمریزه چسبناک زغالی است که با مخلوط شدن با روغن باقیمانده سنگین خارج میشود و بهعنوان سوخت دیگ بخار استفاده میشود. همچنین ممکن است به عنوان یک افزودنی برای تولید آسفالت استفاده شود.

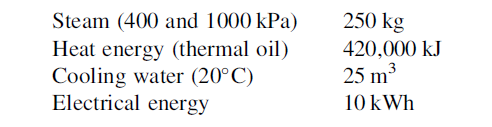

لورگی مصارف تقریبی به ازای هر تن از خوراک اسید چرب برای ظرفیتهای 50 تن تا 200 تن در روز را بهصورت زیر گزارش کرده است:

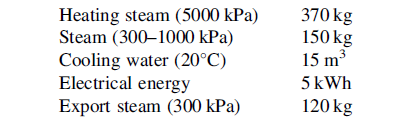

Fatty acid fractionation

امروزه تقاضا در بازار روز به روز افزایش مییابد. اجزاء با خلوص بیشتر از 99% برای محصولات خاص مورد تقاضا هستند. خوشبختانه پیشرفت در فناوری Fractionation اکنون میتواند به راحتی با این چالش مقابله کند. خلوص 99.5% را میتوان برای برشهای خالص C12 یا C14 بدست آورد. Fractionation مخلوط اسیدهای چرب را به برشهای باریکتر یا حتی اجزای جداگانه تجزیه میکند. برای جداسازی برخی از برشها گاهی نیاز به تعداد بیشتری از برجهای Fractionation میباشد.

همه فرآیندهای Fractionation تجاری موجود در بازار عملکرد مناسبی ارائه میدهند. هر فرآیند از دیایرتور، منبع گرمایش، برجهای Fractionation ، سیستم کندانس و نهایتا سیستم تولید خلاء استفاده میکند. فرآیندها در طراحی داخلی برج در قسمتهای مرتبط با سیستم تبخیر و کندانس و در چیدمان پایپینگ برای رسیدن به بازیابی حرارتی بهتر، تفاوت دارند ولی باید توجه داشت که کلیه فرآیندها خروجی محصول با کیفیتی خواهند داشت.

قسمتهای داخلی برج طوری طراحی شدهاند که تماس مناسب بخار و ماده مقطره را همراه با کمترین افت فشار ممکن از طریق برج فراهم کنند. اجزاء مختلفی مانند Bubble caps، Exchanger Trays، پکینگهای معمولی یا پکینگهای ساختار یافته در طراحی داخلی برج استفاده میشود. Lurgi از سینی Thorman استفاده کرده است که ادعا میکند راندمان جداسازی بالا، بارگیری انعطاف پذیر و عملکرد طولانی مدت بدون دردسر دارد. پکینگهای ساختاریافته، مانند Mellapak یا Sulzer یا Glitch، در برجهای مدرن مورد توجه قرار گرفتهاند. ادعا میشود که این پکینگها دارای راندمان جداسازی بالا و حداقل افت فشار 10-50 پاسکال در هر مرحله هستند. در نتیجه ساختار آنها، تجمع مایع کمی در برج وجود دارد. تغییرات جزئی در پارامترهای عملیاتی میتواند به راحتی شرایط تعادل را بر هم بزند و بنابراین بهتر است برج در شرایط ثابت کار کند. سیستم خلاء بهطور مستقل برای هر برج وجود دارد که معمولاً از یک پمپ خلاء مکانیکی و یک اجکتور بخار برای رسیدن به سطح خلاء مورد نیاز تشکیل شده است. یک سیستم خلاء مرکزی توصیه نمیشود، زیرا یک فرآیند به هم ریخته در یک مرحله میتواند به راحتی بر مراحل دیگر تأثیر بگذارد. منبع گرما در این فرآیند یک مبدل حرارتی پوسته و لوله با استفاده از روغنداغ است. شکل زیر یک سیستم Lurgi Fractionation را نشان میدهد که دارای دو برج برای تولید سه جزء جداگانه است.

- متیل استرها

متیل استرهای اسید چرب نقش بزرگی در صنعت اولئوکمیکال بازی میکند. متیل استرها به طور فزایندهای جایگزین اسیدهای چرب به عنوان مواد اولیه برای بسیاری از صنایع اولئوکمیکال شدهاند. آنها بهعنوان واسطههای شیمیایی برای تعدادی از مواد اولئوکمیکال مانند الکلهای چرب، آلکانول آمیدها، متیل استرهای سولفونه شده و بسیاری دیگر استفاده میشوند. یکی دیگر از کاربردهای بالقوه متیل استرها به عنوان جایگزینی برای سوخت دیزل است. متیل استرهای در حال سوختن تمیز و بدون انتشار دی اکسید گوگرد هستند. اگرچه گرمای احتراق کمی کمتر از گازوئیل دارند، اما نیازی به تنظیم موتور نیست و کارایی آن کاهش نمییابد.

Methods of Manufacture-

متیل استرهای اسیدهای چرب را میتوان با استری کردن اسیدهای چرب یا ترانس استریفیکاسیون تریگلیسیریدها با استفاده از متانول تهیه کرد.

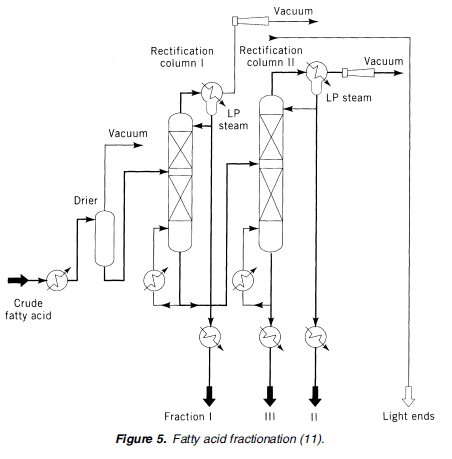

: Esterification Process

دو روش کلی برای استریکردن استفاده میشود: فرآیند بچ و فرآیند پیوسته. استریکردن را میتوان به صورت بچ تحت فشار در دمای 200 تا 250 درجه سانتیگراد انجام داد. از آنجایی که این یک واکنش تعادلی است، آب بهطور مداوم خارج میشود تا استر با بازدهی بالا بهدست آید.

هنکل یک استریفیکاسیون جریان مخالف پیوسته با استفاده از برج واکنشدهنده دو صفحهای (Double plate reaction column) ایجاد کرده است. این فناوری بر اساس واکنش استری شدن با جذب همزمان بخار متانول فوق گرم و دفع مخلوط متانول-آب استوار است. شکل زیر فرآیند پیوسته هنکل برای استریفیکاسیون اسیدهای چرب را نشان میدهد. واکنش در فشار تقریباً 1000 کیلو پاسکال و دمای 240 درجه سانتیگراد انجام میشود. یکی از مزایای این فرآیند این است که متانول اضافی را میتوان در نسبت مولی 1.5:1 (متانول: اسید چرب) در مقابل فرآیند بچ در نسبت مولی 3-4:1 بهطور قابل توجهی پایینتر نگه داشت. متیل استر، پس از تقطیر، نیازی به پالایش بیشتر ندارد. متانول اضافی مورد استفاده مجدد قرار میگیرد. فرآیند استریسازی مداوم نسبت به فرآیند بچ برتری دارد، زیرا میتوان همان بازده بالا را در زمان ماندگاری بسیار کوتاهتر و با متانول اضافی کمتر بهدست آورد. فرآیند استری کردن یک روش ارجح برای تولید استرها از اسیدهای چرب خاص است.

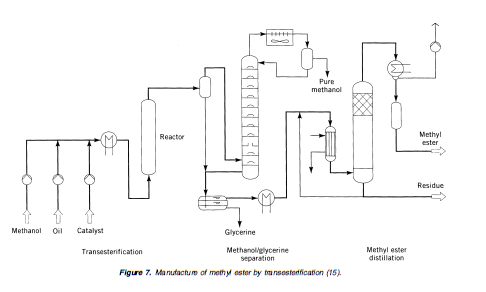

Trans esterification Processes:

این یک فرآیند معمول برای تولید متیل استرها است مگر در حالتی که به متیل استرهای اسیدهای چرب خاص نیاز باشد. تریگلیسیریدها را میتوان بهراحتی در فشار اتمسفر و در دمای حدود 60 تا 70 درجه سانتیگراد با متانول اضافی و در حضور یک کاتالیزور قلیایی به صورت بچ ترانس استری کرد. در شرایط واکنش استاندارد، نیاز به حذف اسیدهای چرب آزاد از روغن با تصفیه یا پیش استری کردن قبل از ترانس استری شدن وجود دارد. اگر واکنش تحت فشار بالا (9000 کیلو پاسکال) و دمای بالا (240 درجه سانتیگراد) انجام شود، این پیش تصفیه مورد نیاز نیست. تحت این شرایط، استری و ترانس استریفیکاسیون همزمان صورت میگیرد. به مخلوط در پایان واکنش اجازه میدهند تا ته نشین شود. لایه پایینی گلیسیرین خارج میشود در حالی که لایه بالایی متیل استر برای حذف گلیسیرین موجود شسته میشود و سپس بیشتر پردازش میشود. متانول اضافی در کندانسور بازیابی میشود، برای تصفیه به برج یکسو کننده فرستاده میشود و بازیافت خواهد شد.

استریفیکاسیون مداوم برای ظرفیتهای زیاد مناسب است. بسته به کیفیت مواد اولیه، واحد را میتوان به گونهای طراحی کرد که در فشار و دمای بالا یا در فشار اتمسفر و دمای کمی بالاتر کار کند. شکل زیر نمودار جریان فرآیند هنکل را نشان می دهد که در فشار 9000 کیلو پاسکال و 240 درجه سانتیگراد با استفاده از روغن تصفیه نشده به عنوان ماده اولیه کار میکند. روغن تصفیه نشده، متانول اضافی و کاتالیزور اندازهگیری شده، قبل از وارد شدن به راکتور تا دمای 240 درجه سانتیگراد گرم میشوند. بخش عمدهای از متانول اضافی هنگام خروج محصول از راکتور خارج میشود و برای خالصسازی به Bubble tray column میرود. متانول بازیافت شده به سیستم باز میگردد.

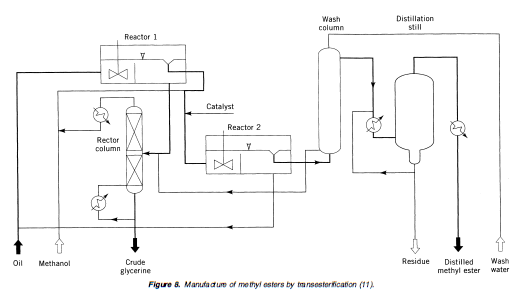

مخلوط از راکتور وارد یک جداکننده میشود که در آن گلیسیرین با غلظت بیش از 90٪ بازیابی میشود. متیل استر متعاقباً برای خالصسازی به یک ستون تقطیر تغذیه میشود. در صورت تمایل ممکن است Fractionation بیشتر به برشهای خاص انجام شود. شکل زیر نمودار جریان فرآیند Lurgi را نشان میدهد که در فشار عادی کار میکند. این فرآیند مستلزم استفاده از مواد اولیه صمغ زدایی شده و اسیدزدایی شده است. روغن خوراکی تصفیه شده و متانول در یک آرایش دو مرحلهای مخلوط کن-ته نشین کننده در حضور یک کاتالیزور واکنش میدهند. گلیسیرین تولید شده در واکنش که در متانول اضافی حل میشود، در ستون Rectification بازیافت میشود. بیشتر متانول و گلیسیرین وارد شده از متیل استر در اسکرابر جریان مخالف بازیابی میشود. متیل استر را می توان با تقطیر بیشتر خالص کرد.

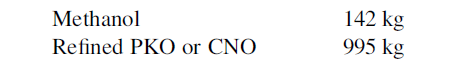

Materials and Utilities Consumption per Ton of Ester

دادههای فنی برای ظرفیتهای 30-250 تن در روز بصورت زیر میباشد:

شرکت Lion Corporation ژاپن یک فرآیند استریفیکاسیون مداوم با استفاده از مواد اولیه تصفیه نشده به نام فرآیند ES ایجاد کرد. با عبور دادن خوراک و متانول از یک برج پکینگ پر شده با کاتالیست خاص رزینی، اسیدهای چرب موجود در روغن pre-esterified میشوند و پس از آن Trans esterification از طریق یک راکتور دو مرحلههای انجام میشود. برای این فرآیند نرخ تبدیل بالای 99% گزارش شده است.

در شماره بعدی این مقاله به بررسی فرآیندهای گلیسیرین، مونوآلکیل فسفات، آلکانول آمید و سورفکتانتها پرداخته خواهد شد.