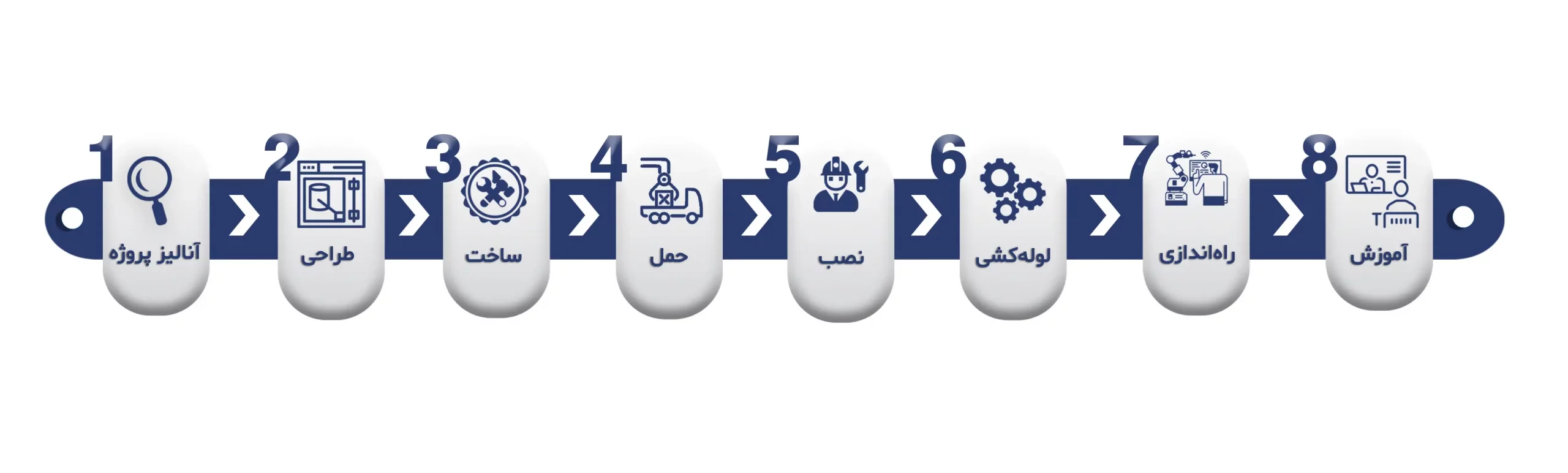

گروه صنعتی دمیرچی در زمینه احداث و راهاندازی انواع خطوط تولید و کارخانه لبنیات فعالیت دارد و تاکنون پروژههای موفق بسیاری در داخل و خارج از کشور را در کارنامه خود ثبت نموده است.

به صورت کلی خطوط تولید لبنیات شامل فرآیندهای دریافت شیر، شستشو، شیر UHT، ماست، دوغ و بستنی است، که در این مطلب هر کدام را به صورت کامل توضیح میدهیم.

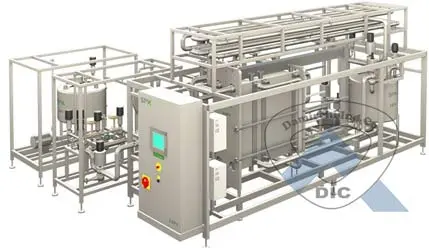

گروه تولید و صنعتی دمیرچی، ارائهدهنده فرآیندهای کامل خطوط تولید لبنیات میباشد، که در تولید محصولات لبنی مانند شیر، پنیر پیتزا، پنیر، ماست و غیره استفاده می شود.

Table of Contents

Toggleواحد دریافت شیر، به عنوان نخستین واحد دریافت کننده شیر وظیفه تبدیل شیر خام ورودی به کارخانه را به شیر و خامه پاستور و استاندارد شده بر عهده دارد.

استریل و گندزدایی خطوط، غالبا در ابتدای روز و قبل از شروع تولید انجام میشود. این کار با آب 90-95 سانتیگراد سانتیگراد و به مدت 10 الی 15 دقیقه انجام میشود.

استفاده از عملیات حرارتی برای تولید محصولی با ماندگاری طولانی را استریلیزاسیون مینامند. در این فرآیند با کمک حرارت تمامی میکروارکانیزمها و آنزیمهای مقاوم در برابر حرارت غیرفعال میشوند.

نواع گوناگون ماست وجود دارد که در ادامه به روند تولید دو نوع از آنها، ماستهای همزده و معمولی، اشاره خواهد شد. مهمترین تفاوت این دو ماست در مرحله تخمیر است.

برای تولید دوغ دو روش وجود دارد؛ تولید دوغ از شیر و دیگری تولید دوغ از ماست. در ادامه نحوه تولید دوغ از شیر آورده شده است.

ابتدا تمام اجزای مایع مورد نیاز، همچون شیر و خامه، در تانکهای بافر واحد بستنی به نسبت تعیین شده وارد میشوند.

واحد دریافت شیر، به عنوان نخستین واحد دریافت کننده شیر وظیفه تبدیل شیر خام ورودی به کارخانه را به شیر و خامه پاستور و استاندارد شده بر عهده دارد.

کامیونهای حامل شیر، به محض ورود به شرکت وارد جایگاه دریافت شیر میشوند. جهت جلوگیری از وقوع لیپوسیز، بهتر است تنشهای مکانیکی اعمالی به شیر حداقل باشد. از اینرو تخلیه ثقلی به سایر روشها ترجیح داده میشود.

فرآیند پاستوریزه شیر عبارت است از نوعی فرآیند حرارتی روی شیر که قادر است باسیل سل را به طور کامل نابود کند بدون آنکه اثر نامطلوب و ناخواسته دیگری بر روی شیر بگذارد. از آنجایی که باسیل سل مقاومترین عامل بیماریزای شیر است، از بین رفتن آن تضمین از بین رفتن سایر عوامل بیماریزا نیز ارزیابی میشود. باسیل سل در دمای 72-75 سانتیگراد و زمان 16–20 ثانیه از بین میرود. جدای از میکروارگانیزمهای بیماریزا، شیر حاوی میکروارگانیزمهایی است که بر طعم و ماندگاری سایر فراوردههای لبنی اثر مخرب دارد. لذا هدف دوم فرآیند پاستور از بین بردن همین میکروارگانیزمهاست. از آنجایی که آنزیم فسفاتاز همواره در شیر خام موجود است و این آنزیم توسط فرآیند پاستور به راحتی از بین میرود، نبود آنزیم فسفاتاز در شیر پاستوریزه صحت انجام فرآیند را تایید میکند.

تفاوت کمی میان پاستوریزه شیر و خامه وجود دارد. به جهت بالا بودن ویسکوزیته خامه، دمای پاستوریزه خامه 80-85 سانتیگراد و زمان ماند آن 10 ثانیه میباشد. به دلیل فعال شدن مجدد آنزیم فسفاتایز بلافاصله پس از پاستوریزه خامه، این آنزیم برای تایید پاستوریزه به کار نمیرود و از تست پراکسیدایز استفاده میشود.

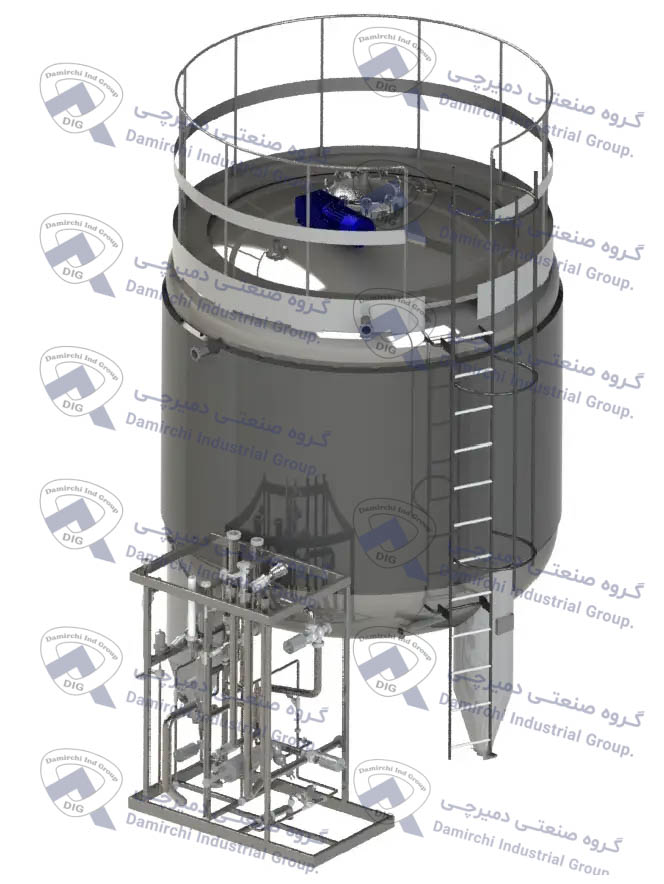

شیر خام پس از پاستوریزه به مخازن استیل منتقل میشوند. این مخازن باید قابلیت ذخیره شیر و خامه با درصد چربیهای گوناگون را داشته باشد. شیر و خامه پاستوریزه از این مخازن به سایر واحدها ارسال میشود. حجم شیر ارسالی به سایر واحدها با کمک سنسورهای نصب شده روی خطوط ارسال اندازهگیری میشود.

استریل و گندزدایی خطوط، غالبا در ابتدای روز و قبل از شروع تولید انجام میشود. این کار با آب 90-95 سانتیگراد سانتیگراد و به مدت 10 الی 15 دقیقه انجام میشود.

استریل و گندزدایی خطوط، غالبا در ابتدای روز و قبل از شروع تولید انجام میشود. این کار با آب 90-95 سانتیگراد و به مدت 10 الی 15 دقیقه انجام میشود.

بنابر نیازمندیها و نوع طراحی صورت گرفته، برای واحد CIP چیدمانها و طرحهای گوناگونی میتوان متصور بود؛ برای مثال یک واحد CIP میتواند برای هر خط ارسال یک هیتر جداگانه داشته باشد و یا اینکه این هیترها را میتوان در مسیر سیرکولاسیون هر تانک نصب کرد. به طور کلی، جامعترین طراحی یک واحد CIP، شامل 5 تانک برای سود، اسید، آب داغ، آب تازه و آب بازیافتی است. با این حال تاکید میشود بهترین طراحی باید با در نظر گرفتن ویژگیهای مخصوص هر پروژه به دست بیاید. برای مشاهده اطلاعات کامل در رابطه با یونیت کامل CIP تمام اتوماتیک بر روی لینک زیر کلیک کنید.

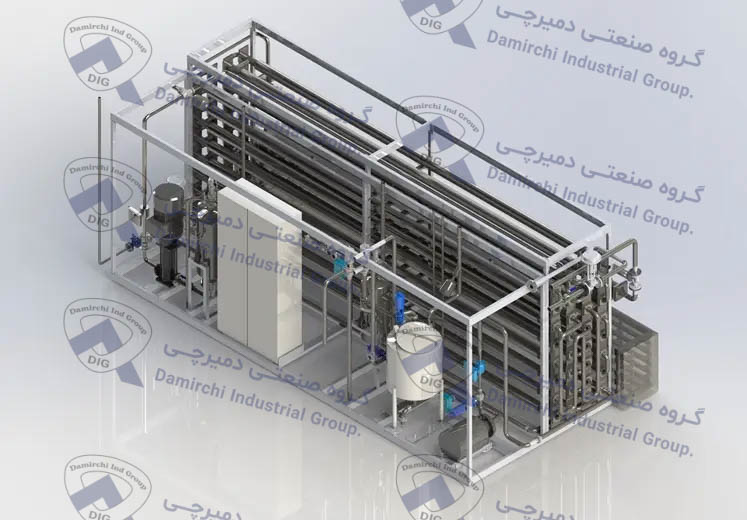

استفاده از عملیات حرارتی برای تولید محصولی با ماندگاری طولانی را استریلیزاسیون مینامند. در این فرآیند با کمک حرارت تمامی میکروارکانیزمها و آنزیمهای مقاوم در برابر حرارت غیرفعال میشوند. این محصولات ماندگاری بسیار بالایی دارند و این کمک میکند تا شرکتهای لبنی بتوانند محصولات خود را در مناطق دور نیز عرضه کنند. اجزای اصلی یک سالن استریل را استریلایزر، تانک اسپتیک و فیلر اسپتیک تشکیل میدهند.

استریلایزرها به دو دسته عمده مستقیم و غیر مستقیم تقسیم میشوند. در نوع مستقیم، بخار گرید غذایی مستقیما به شیر تزریق میشود و دمای شیر را به 140 الی 150 درجه سانتیگراد میرساند. شیر قبل از سرد شدن 8 ثانیهای در این دما حفظ میشود. شیر پس از بازیابی حرارتی وارد یک مخزن تحت خلا میشود و در آن ضمن دفع تمام بخار تزریق شده، تا 80 درجه سانتیگراد سرد میشود. در ادامه شیر با کمک هموژنایزر اسپتیک، هموژن شده و تا 20 درجه سانتیگراد خنک میشود.

در استریلایزر غیرمستقیم، شیر تا 110 درجه سانتیگراد به وسیله بازیابی گرمای شیر خروجی گرم میشود و سپس در بخش هیتر، با کمک آب داغ تحت فشار به دمای 135 درجه رسانده میشود و در نهایت پس از تبادل گرما با شیر ورودی، در دمای حدود 20 درجه سانتیگراد استریلایزر را ترک میکند. در این فرآیند دو زمان ماند وجود دارد؛ یکی به مدت 90 ثانیه در دمای 90 درجه (قبل از هیتر اصلی) جهت تثبیت پروتئینها و دیگری به مدت 4 ثانیه در دمای 135 درجه جهت تکمیل فرآیند استریلیزاسیون. عمل هموژن کردن در این فرآیند باید در دمای 75 درجه صورت پذیرد و چنانچه این کار بعد از هیتر اصلی انجام شود هموژنایزر باید اسپتیک باشد. برای مشاهده اطلاعات کامل در رابطه با دستگاه هموژنایزر بر روی لینک زیر کلیک کنید.

دستگاه گوارش برخی افراد آنزیم لاکتاز را ندارد و در نتیجه لاکتوز در بدن این افراد به قندهای سادهتر تبدیل نمیشود که این امر موجب اختلالات گوارشی میشود. از اینرو این افراد روزانه مقدار کمی شیر میتوانند مصرف کنند. اما مصرف شیر کشت داده شده که در آنها لاکتوز از طریق آنزیم باکتریایی به قندهای سادهتر تبدیل شده است، برای این افراد بیضرر خواهد بود. انواع گوناگون ماست وجود دارد که در ادامه به روند تولید دو نوع از آنها، ماستهای همزده و معمولی، اشاره خواهد شد. مهمترین تفاوت این دو ماست در مرحله تخمیر است. ماستهای معمولی در بستهبندی تخمیر و خنک میشوند. در فرآیند تولید ماستهای معمولی، پس از آنکه مراحل ابتدایی تولید انجام شد، استارتر به محصول افزوده میشود و دمای محصول تا 45 درجه سانتیگراد بالا برده میشود و سپس بستهبندی انجام میگیرد. سپس محصول بستهبندی شده به گرمخانه منتقل میشود تا عمل تخمیر تکمیل گردد. پس از رسیدن به طعم و کیفیت مورد نظر، عملیات سردسازی باید سریعا انجام شود تا از ادامه پیدا کردن فرآیند تخمیر جلوگیری شود.

اما فرآیند تولید ماستهای همزده متفاوت است. در این فرآیند عملیات تخمیر داخل تانکهای مخصوصی انجام شده و محصول پس از سرد شدن بستهبندی میشود.به طور کلی تولید ماست از سه مرحله اصلی تشکیل شده است: اختلاط، پاستوریزاسیون و بستهبندی-انبارش.

از آنجا که ماست از مواد اولیه گوناگون در فازهای جامد و مایع تشکیل شده است اختلاط این مواد از اهمیت بالایی برخوردار بوده و بر کیفیت محصول بسیار تاثیرگذار است. پس از افزودن مایعات گوناگون همچون شیر، خامه، UF retentate و … به تانک اختلاط، افزودنیهای جامد نیز به محصول افزوده شده و با کمک همزنهای تانک، عمل اختلاط صورت میگیرد. چنانچه این فرآیند به درستی انجام نگیرد، ناهمگن شدن محتوای تانک اختلاط باعث تفاوت کیفی محصول از یک ظرف به ظرف دیگر میشود؛ به همین دلیل است که بر اهمیت این فرآیند بسیار تاکید میشود.

شیر از بالانس تانک به پاستوریزاتور پمپ میشود و پس از انتقال حرارت با محصول خروجی، در مرحله اول تا 70 درجه گرم میشود و سپس در مرحله دوم توسط آب داغ به 90 درجه رسانده میشود. شیر خروجی از مرحله دوم به مخزن خلا هدایت شده و در این مرحله 10 تا 20 درصد آب آن جدا میشود و دمایش نیز تا 70 درجه کاهش مییابد. محصول تغلیظ شده در این مرحله وارد هموژنایزر میشود و در فشار 200 الی 250 بار هموژن میشود. محصول هموژن شده پس از خروج از هموژنایزر مجددا وارد پاستورایزر میشود و پس از رسیدن به دمای 90 الی 95 درجه سانتیگراد وارد هلدر 5 دقیقه میشود. پس از پاستور شدن شیر ابتدا از طریق تبادل با شیر ورودی و سپس آب به دمای مورد نظر میرسد (ماست معمولی 10 و ماست همزده 45 درجه سانتیگراد).

محصول 45 درجه پس از خروج از پاستور استارتر زده میشود و به تانک تخمیر منتقل میشود. تانک تخمیر بایستی عایق باشد تا از افت دما حین فرآیند تخمیر جلوگیری کند. این تانکها بهتر است مجهز به سنسور اندازهگیری pH باشند تا اتمام فرآیند تخمیر به صورت خودکار مشخص شود؛ در غیر اینصورت طی مدت زمان تخمیر، که برای ماست همزده 2.5 الی 3 ساعت است، باید به صورت مداوم نمونهبرداری صورت گیرد. پس از اطمینان از کامل شدن فرآیند تخمیر، جهت بهبود کیفیت لازم است دمای تمام محتوای تانک تخمیر طی 30 دقیقه تا 15 درجه سانتیگراد کاهش یابد تا از رشد بیشتر باکتریها جلوگیری شود. نکته حائز اهمیتی که در این مرحله باید لحاظ گردد این است که تمام لولهکشیها و تجهیزات فرآیندی (پمپ و کولر) باید به گونهای انتخاب شوند که حداقل تنش مکانیکی به محصول وارد شود. همچنین پمپ و کولر باید به گونهای طراحی شوند که قادر باشند در عرض 30 دقیقه محتوای تانک تخمیر را تا 15 درجه سانتیگراد سرد کنند.

همانطور که پیشتر عنوان شد، هنگام تولید ماست معمولی دمای خروجی پاستور میبایستی کمتر از 10 درجه سانتیگراد باشد. محصول خروجی از پاستور ابتدا وارد تانک شده و در همان دما به آن استارتر افزوده میشود. پس از اختلاط کامل استارتر و شیر، محصول به هیتر ارسال میشود و پس از گرم شدن تا دمای مورد نیاز برای تلقیح (معمولا 45 درجه) به سمت پرکن هدایت شده و با دمای بالا بستهبندی میشود.

در صورت تولید ماست همزده، ظروف پرشده وارد انبار شده و در دمای 5 درجه سانتیگراد نگهداری میشوند. اما در زمان تولید ماست معمولی، ظروف بستهبندی شده میبایست با فاصله از هم روی پالتهایی چینده شده، به صورتی که امکان جریان آزادانه هوا میان ظروف وجود داشته باشد، و پس از عبور از گرمخانه وارد سردخانه میشوند. در حین این فرآیند کنترل دقیق دما ضامن حفظ کیفیت است. پس از رسیدن pH به حد مورد نیاز (حدود 4.5) باید محصول تا 20 درجه سرد شود. فرآیند سردسازی معمولا در دو مرحله انجام میشود، در مرحله نخست دمای محصول میبایست در عرض 30 دقیقه به 35 درجه و سپس در عرض 30 دقیقه دیگر به 20 رسانده شود. یک فرآیند تلقیح متداول، 3 الی 3.5 ساعت زمان میبرد. دانستن این نکته بسیار حائز اهمیت است که در طول 2 ساعت فرآیند تلقیح، جهت جلوگیری از جدا شدن whey از محصول، ظروف پر شده هرگز نباید در معرض تکان و لرزش قرار گیرند. در نهایت محصول باید در سردخانه و در دمای 5 درجه سانتیگراد نگهداری شود.

برای تولید دوغ دو روش وجود دارد؛ تولید دوغ از شیر و دیگری تولید دوغ از ماست. در ادامه نحوه تولید دوغ از شیر آورده شده است. ابتدا شیر 1.5 درصد چربی وارد پاستور شده و پس از پاستور شدن در دمای 85 درجه سانتیگراد، خنک شده و در دمای 45 درجه پاستور را ترک میکند و وارد تانک تخمیر میشود. پس از اتمام شیر، معادل شیر پاستور شده، آب را در همان شرایط پاستور میکنند و به شیر موجود در تانک تخمیر اضافه میکنند. در زمان انتقال آخرین بخش از آب به تانک تخمیر، نمک و ماده خشک و مخمر به جریان آب اضافه شده و همراه با آن در همان دمای 45 درجه وارد تانک تخمیر میشود. به محتوای تانک تخمیر زمان داده میشود تا عمل تخمیر صورت بگیرد. زمانیکه pH محتوای تانک به میزان دلخواه افت کرد، مجددا محصول تخمیر شده برای پخت دوم به پاستور فرستاده میشود. در پخت دوم، جریان محصول از تانک تخمیر با دمای 45 درجه وارد پاستور شده و پس از رسیدن به دمای 85 درجه سانتیگراد تا دمای 4 درجه خنک شده و سپس پاستور را ترک میکند. محصول نهایی آماده بستهبندی است.

ابتدا تمام اجزای مایع مورد نیاز، همچون شیر و خامه، در تانکهای بافر واحد بستنی به نسبت تعیین شده وارد میشوند. پس از اختلاط کامل این اجزا، محتوای تانک بافر با عبور از پلیت هیتر، تا دمای 60 درجه گرم شده و وارد تانک اختلاط اصلی میشوند. در این مرحله و با کمک تری بلندر، اجزای پودری همچون شکر، شیر خشک و … نیز به تانک اختلاط اضافه میشوند و با کمک همزن اختلاط کامل صورت میگیرد. پس از حصول اطمینان از یکنواخت شدن محتوای تانک، مواد به پاستور ارسال شده و عملیات پاستور (دمای 85 درجه و هلدر 15 ثانیه) انجام میشود. محصول پاستور شده در دمای 4 درجه و جهت عملآوری وارد تانک سه جدارهای میشود. در این تانک مخلوط بستنی در دمای 2 الی 5 درجه به مدت 4 ساعت و به آرامی همزده میشود. هدف از این عملیات ایجاد فرصت لازم برای وقوع واکنش میان آب و پروتئینهای شیر و تبلور چربی میباشد. اینکار به تلفیق بهتر هوا و بستنی و نیز افزایش مقاومت بستنی در برابر ذوب شدن کمک میکند. پس از اتمام این مرحله، محصول به سمت فریزرهای مخصوص و دستگاههای بستهبندی ارسال میشود.

برای سفارش خطوط تولید لبنیات گروه تولیدی و صنعتی دمیرچی از طریق راه های مختلف از جمله:

فرم تماس

چت آنلاین سایت

تماس تلفنی

کارشناسان گروه تولیدی و صنعتی دمیرچی بعد از بررسی درخواست، در کوتاه ترین زمان ممکن با شما تماس خواهند گرفت.

بله، کارشناسان گروه تولیدی و صنعتی دمیرچی با توجه درخواست شما از ابتدا تا انتهای پروژه تان همراه شما خواهند بود

نقد و بررسیها

هنوز بررسیای ثبت نشده است.