گروه صنعتی دمیرچی با برخورداری از قابلیتهای منحصر بفرد در حوزه طراحی و مهندسی و استفاده از متخصصین با تجربه و ماشینآلات روز دنیا، توانایی ساخت خط کامل تولید و تصفیه روغن، شامل: مراحل صمغ گیری، خنثی کردن، رنگ بری، زمستانه کردن، ئیدروژناسیون، پست بلیچ و بی بو کردن، را دارد.

این مرحله، آخرین مرحله از فرآیند تصفیه در یک خط تولید روغن بوده و در آن اسیدهای چرب آزاد باقیمانده در داخل روغن، ترکیبات ایجاد کننده طعم و بو و … از روغن جدا شده و روغن آماده بستهبندی میشود. این کار با افزایش دمای روغن بین 240 تا 250 درجه سانتیگراد، تحت خلاء بسیار قوی 1 تا 2 میلی بار مطلق و همزمان تزریق بخار اسپارج برای تسهیل فرار ترکیبات سبک از فاز روغنی انجام میشود و در نهایت روغن پس از طی سینیها مربوطه از بی بو خارج گردیده و به واحد بستهبندی ارسال میشود.

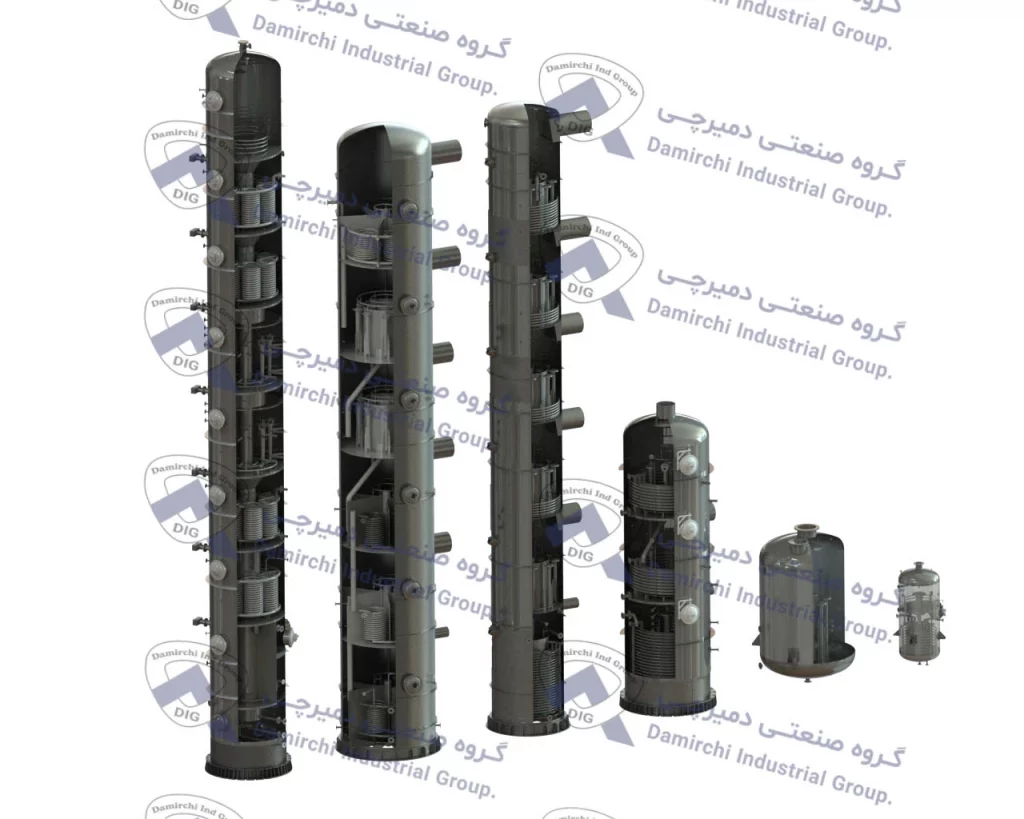

هم زمان با عملیات بی بو سازی، میتوان فرایندهایی مانند: Thermal Bleaching (افزایش دمای روغن جهت شکستن ترکیبات موجب رنگ و کاهش رنگ روغن) را نیز با تنظیم پارامترهای بی بو سازی به انجام رسانید. انواع بی بوها مورد استفاده در صنعت روغن نباتی را که امروزه به صورت گسترده مورد استفاده قرار میگیرد را میتوان به شرح زیر دانست:

1- بی بوها Batch Deodorizers.

2- بی بوهای مداوم، Continous Deodorizers.

3- بی بوهای نیمه مداوم Semi-Batch Deodorizers.

لازم بهذکر است که بی بوهای نیمه مداوم به دلیل داشتن انعطافپذیری بالاتر در تعویض نوع روغن، زمان تغییر بسیار کم (در حد 20 دقیقه)، اختلاط و ضایعات بسیار ناچیز و …. مورد استقبال بیشتری از انواع بی بوهای مداوم هستند.

در دومین مرحله تصفیه، در خط تولید روغن، با تزریق اسید فسفریک به روغن خام به میزان حدودا یک کیلوگرم در تن، کلیه صمغها باقیمانده که از نوع قابل هیدراته با اسید هستند نیز هیدراته شده و به صورت دو فاز با روغن درمیآیند.

در این مرحله از خط تولید روغن و تصفیه آن، روغن برای فرآیند بی رنگ سازی وارد بلیچر میشود. هر کدام از سیستمهای بی رنگ سازی شامل یک دستگاه بلیچر تحت خلا، یک مبدل حرارتی روغن با بخار،…

برای افزایش نقطه ذوب روغنهای نباتی و همچنین داشتن ثبات و پایداری بیشتر در دماهای بالاتر، لازم است باندهای دوگانه و سه گانه موجود در ترکیب اسیدهای چرب داخل روغن، ئیدروژنه و حذف گردند.

پنجمین مرحله تصفیه در یک خط تولید روغن، می باشد، پس از عبور روغن، از فیلترهای اولیه نیکل کاتالیست در واحد ئیدروژناسیون، روغن باید پست بلیچ شود،…

این روش فقط برای روغنهای آفتابگردان و یا کانولای خالص که باید در بطریها شفاف بستهبندی شوند، مورد نیاز است.

این روش، برای روغنهای خانواده پالم استفاده شده و برشهای مختلف روغن پالم، با نقطه ذوبها مختلف، از آن، جدا میشود.

در نوع شیمیایی آن با استفاده از کاتالیست سدیم متوکساید و یا اتوکساید، باعث جابجای استخلافها مختلف روی مولکولها ترکیبات روغنی متفاوت موجود در مخلوط شده و در نهایت باعث تولید یک مخلوط کاملا همگن و یکنواخت میشود،…

پس از روغن کشی از دانههای روغنی، ابتدا ناخالصیهایی و ذراتی که به طور مکانیکی به روغن خام وارد شدهاند گرفته شده و سپس در مرحله بعدی تصفیه، روغن صمغ گیری میشود،…