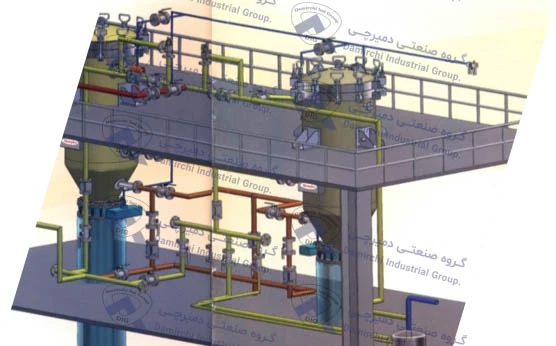

گروه صنعتی دمیرچی با برخورداری از قابلیتهای منحصر بفرد در حوزه طراحی و مهندسی و استفاده از متخصصین با تجربه و ماشینآلات روز دنیا، توانایی ساخت خط کامل تولید و تصفیه روغن، شامل: مراحل صمغ گیری، خنثی کردن، رنگ بری، زمستانه کردن، ئیدروژناسیون، پست بلیچ و بی بو کردن، را دارد.

برای افزایش نقطه ذوب روغنهای نباتی و همچنین داشتن ثبات و پایداری بیشتر در دماهای بالاتر، لازم است باندهای دوگانه و سه گانه موجود در ترکیب اسیدهای چرب داخل روغن، ئیدروژنه و حذف گردند. برای انجام این کار از روش ئیدروژناسیون با کاتالیست نیکل، استفاده میشود. کل مراحل فرآیند هیدروژناسیون حدودا 4 الی 8 ساعت، با توجه به نوع فرآیند، طول میکشد و به راکتور انجام واکنش، کنورتور گفته میشود که از مهمترین فرآیندها در یک خط تولید روغن است.

هدایت روغن خنثی و بی رنگ شده از مخزنی که در آن قرار دارد به داخل کنورتور به وسیله پمپاژ شدن و همچنین راهاندازی همزن، ایجاد خلاء به منظور خروج هوا و رطوبت احتمالی موجود در روغن و باز کردن بخار جهت گرم کردن روغن.

زمانی که درجه حرارت روغن به حدودا 100 تا 110 درجه سانتیگراد رسید (در این فاصله تحت خلاء گرم و همزده شده و تمام رطوبت و گازهای محلول در خود را از دست داده است)، کاتالیست نیکل که قبلا در مخزنی جداگانه در روغن حدودا 80 تا 100 درجه، حل شده است، به داخل کنورتور، توسط پمپ و یا با استفاده از خلاء آن، زده میشود. میزان کاتالیست با توجه به نوع روغن، نوع کاتالیست مورد استفاده، نوع ئیدروژناسیون مد نظر (کلی و یا جزئی)، متفاوت است ولی در اغلب موارد حدودا 400 تا 700 گرم در تن است.

پس از تزریق کانالیست و ادامه گرمایش تا رسیدن به دمای حدودا 130 درجه سانتیگراد، خلاء بسته شده و گاز ئیدروژن به داخل کنورتور باز میشود. پس از شروع واکنش، به دلیل گرمازا بودن آن، باید، مسیر بخار به داخل کویلها بسته شده و آب کولینگ به جای آن به داخل کویلها زده شده تا گرمای آزاد شده، از سیستم خارج گردیده و نباید اجازه داد دمای واکنش از 200 درجه سانتیگراد بالاتر رود.

در این قسمت از خط تولید روغن، تزریق گاز ئیدروژن و انجام واکنش ئیدروژناسیون را باید تا نقطه دلخواه ادامه داده و پس از رسیدن به نقطه پایانی، مسیر گاز ئیدروژن را بسته و بلافاصله خلاء را باز کرده تا تمام گاز محلول در روغن از آن سریعا خارج شده و واکنش متوقف گردد. برای کنترل واکنش و اطلاع از میزان پیشرفت و رسیدن به نقطه دلخواه از تست نقطه ذوب و یا اندازهگیری رفراکت، استفاده میشود، تست رفراکت به دلیل کوتاه بودن زمان تست، در طول واکنش، بیشتر مورد توجه و استفاده است.

ممکن است در مرحله ئیدروژناسیون، فشار گازهای جذب نشده در سر کنورتور افزایش یافته به گونهای که مانع از تزریق گاز ئیدروژن از نازل کف، شود. در این حالت باید، ناچارا این گازها را ونت کرد تا جریان گاز ئیدروژن مجددا برقرار گردد، از روش سیرکوله جزئی و استفاده از اجکتور نیز میتوان در این کنورتورها برای کاهش فشار سر کنورتور استفاده کرد، که در ادامه همین بحث، توضیح داده خواهد شد.

پس از پایان واکنش و رسیدن به مشخصات دلخواه، سرد کردن را تا رسیدن به درجه حرارت 100 درجه سانتیگراد ادامه داده و سپس روغن به فیلترهای جداسازی نیکل کاتالیست از روغن، ارسال میشود.

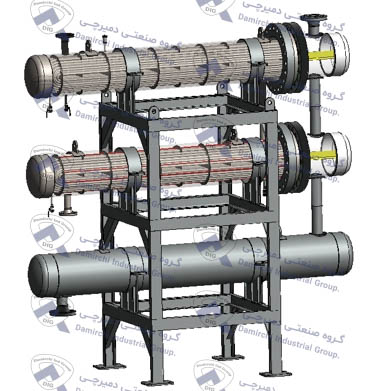

انواع کنورتور

عمدتا از دو نوع Dead end و یا loop reactor برای ئیدروژناسیون در یک خط تولید روغن استفاده میشود. در سیستم Dead End از همزن استفاده شده و تمام واکنش در داخل کنورتور صورت گرفته ولی در سیستم loop reactor به جای همزن از سیرکوله روغن با پمپ و عبور آن از داخل اجکتور جذب گاز ئیدروژن از سر کنورتور و اختلاط شدید آن با گاز ئیدروژن برای افزایش راندمان و سرعت واکنش استفاده میشود.

روش توامان نیز وجود دارد، که در کنورتورهای Dead End جریانی از روغن برای جذب گازهای سر کنورتور و کاهش فشار آن، جهت اجتناب از ونت کردن، از داخل یک اجکتور که مکنده گازهای سر کنورتور بوده رد شده و مجددا به داخل روغن موجود در کنورتور، وارد میشود.

در دومین مرحله تصفیه، در خط تولید روغن، با تزریق اسید فسفریک به روغن خام به میزان حدودا یک کیلوگرم در تن، کلیه صمغها باقیمانده که از نوع قابل هیدراته با اسید هستند نیز هیدراته شده و به صورت دو فاز با روغن درمیآیند.

در این مرحله از خط تولید روغن و تصفیه آن، روغن برای فرآیند بی رنگ سازی وارد بلیچر میشود. هر کدام از سیستمهای بی رنگ سازی شامل یک دستگاه بلیچر تحت خلا، یک مبدل حرارتی روغن با بخار،…

پس از روغن کشی از دانههای روغنی، ابتدا ناخالصیهایی و ذراتی که به طور مکانیکی به روغن خام وارد شدهاند گرفته شده و سپس در مرحله بعدی تصفیه، روغن صمغ گیری میشود، …

پنجمین مرحله تصفیه در یک خط تولید روغن، می باشد، پس از عبور روغن، از فیلترهای اولیه نیکل کاتالیست در واحد ئیدروژناسیون، روغن باید پست بلیچ شود،…

این روش فقط برای روغنهای آفتابگردان و یا کانولای خالص که باید در بطریها شفاف بستهبندی شوند، مورد نیاز است.

این روش، برای روغنهای خانواده پالم استفاده شده و برشهای مختلف روغن پالم، با نقطه ذوبها مختلف، از آن، جدا میشود.

در نوع شیمیایی آن با استفاده از کاتالیست سدیم متوکساید و یا اتوکساید، باعث جابجای استخلافها مختلف روی مولکولها ترکیبات روغنی متفاوت موجود در مخلوط شده و در نهایت باعث تولید یک مخلوط کاملا همگن و یکنواخت میشود،…

این مرحله، آخرین مرحله از فرآیند تصفیه در یک خط تولید روغن بوده و در آن اسیدهای چرب آزاد باقیمانده در داخل روغن، ترکیبات ایجاد کننده طعم و بو و … از روغن جدا شده و روغن آماده بستهبندی میشود.

گروه تولیدی و صنعتی دمیرچی، با هدف ارتقای سطح کیفی و استانداردهای اجرایی در زمینه طراحی، ساخت، نصب و راهاندازی ماشینآلات صنایع غذایی، دارویی و شیمیایی، فعالیت مستمر و ارزش آفرین خود را پایه گذاری کرد. فعالیتهای این گروه در زمینه ماشینآلات صنایع غذایی شامل راهاندازی خط تولید روغن، خط تولید لبنیات و … میباشد.