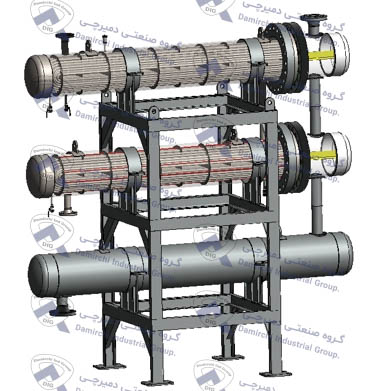

گروه صنعتی دمیرچی با برخورداری از قابلیتهای منحصر بفرد در حوزه طراحی و مهندسی و استفاده از متخصصین با تجربه و ماشینآلات روز دنیا، توانایی ساخت خط کامل تولید و تصفیه روغن، شامل: مراحل صمغ گیری، خنثی کردن، رنگ بری، زمستانه کردن، ئیدروژناسیون، پست بلیچ و بی بو کردن، را دارد.

پنجمین مرحله تصفیه در یک خط تولید روغن، می باشد، پس از عبور روغن، از فیلترهای اولیه نیکل کاتالیست در واحد ئیدروژناسیون، روغن باید پست بلیچ شود، زیرا هنوز دارای مقدار قابل توجهی نیکل است که باید جداسازی شده و میزان آن در روغن، طبق استاندارد ملی به کمتر از 1 ppm و طبق استانداردهای محلی به کمتر از 0.5 ppm برسد، برای این کار، تا دمای 80 درجه سانتیگراد گرم شده و به آن خاک کمک فیلتر به میزان 1 تا 3 کیلوگرم در تن افزوده میشود.

برای افزایش راندمان کاری به آن 50 تا 100ppm، اسید سیتریک نیز اضافه میشود تا با chelation یونهای فلزی، که منتج به افزایش شعاع یونی و کاهش تحرکپذیری آن میشود، جداسازی نیکل، آهن و سایر یونها فلزی موجود در روغن را در فیلتر، تسهیل نماید، پس از این مرحله روغن داخل فیلترهای مربوطه که قبلا با خاک کمک فیلتر، precoat شدهاند، فیلتر شده و نیکل باقیمانده از آن جدا میشود.

از بین روشهای متداول تولید گاز ئیدروژن، عمدتا از دو روش زیر برای تولید گاز ئیدروژن در کارخانجات تولید روغن نباتی، استفاده میشود:

در این روش با عبور جریان الکتریسته DC از داخل آب، آن را به اکسیژن و ئیدروژن تجزیه کرده و از ئیدروژن آن، برای ئیدروژناسیون استفاده میشود.

در این روش از واکنش بین گاز متان و بخار آب تحت اثر کاتالیست نیکل، برای تولید گاز سنتز (CO+H2) استفاده شده و در مرحله بعد گاز CO تولیدی در راکتوری به نام shift converter با واکنش با بخار آب به CO2 و H2، تبدیل شده و در نهایت با جداسازی CO2 در سیستم PSA: Pressue swing Adsorption با استفاده از مکانیزم غربال مولکولی CMS: Carbon Molecular Sieve، گاز ئیدروژن با خلوص بالای 99.99 درصد برای ئیدروژناسیون روغن، تهیه شده و مورد استفاده قرار میگیرد.

Steam reforming: CH4+H2O→CO+3H2

Shift converting: CO+H2+O→ CO2+H2

Total: CH4+2H2O→CO2+4H2

در دومین مرحله تصفیه، در خط تولید روغن، با تزریق اسید فسفریک به روغن خام به میزان حدودا یک کیلوگرم در تن، کلیه صمغها باقیمانده که از نوع قابل هیدراته با اسید هستند نیز هیدراته شده و به صورت دو فاز با روغن درمیآیند.

در این مرحله از خط تولید روغن و تصفیه آن، روغن برای فرآیند بی رنگ سازی وارد بلیچر میشود. هر کدام از سیستمهای بی رنگ سازی شامل یک دستگاه بلیچر تحت خلا، یک مبدل حرارتی روغن با بخار،…

برای افزایش نقطه ذوب روغنهای نباتی و همچنین داشتن ثبات و پایداری بیشتر در دماهای بالاتر، لازم است باندهای دوگانه و سه گانه موجود در ترکیب اسیدهای چرب داخل روغن، ئیدروژنه و حذف گردند.

پنجمین مرحله تصفیه در یک خط تولید روغن، می باشد، پس از عبور روغن، از فیلترهای اولیه نیکل کاتالیست در واحد ئیدروژناسیون، روغن باید پست بلیچ شود،…

این روش فقط برای روغنهای آفتابگردان و یا کانولای خالص که باید در بطریها شفاف بستهبندی شوند، مورد نیاز است.

این روش، برای روغنهای خانواده پالم استفاده شده و برشهای مختلف روغن پالم، با نقطه ذوبها مختلف، از آن، جدا میشود.

در نوع شیمیایی آن با استفاده از کاتالیست سدیم متوکساید و یا اتوکساید، باعث جابجای استخلافها مختلف روی مولکولها ترکیبات روغنی متفاوت موجود در مخلوط شده و در نهایت باعث تولید یک مخلوط کاملا همگن و یکنواخت میشود،…

این مرحله، آخرین مرحله از فرآیند تصفیه در یک خط تولید روغن بوده و در آن اسیدهای چرب آزاد باقیمانده در داخل روغن، ترکیبات ایجاد کننده طعم و بو و … از روغن جدا شده و روغن آماده بستهبندی میشود.